5. Фиксированная и резиновая верстки · Неожиданный HTML

Одна из основных проблем верстки сайтов в том, что сайт может быть загружен, на огромном количестве экранов с разными размерами по ширине. При этом нужно добиться, чтобы сайт везде выглядел симпатично.

Для решения этой задачи возникло два подхода: первый, при увеличении размеров окна, мы растягиваем контент(резиновая верстка), второй делаем контейнер с фиксированными размерами и спокойно работает внутри него(фиксированная верстка). Оба подхода используются и по сей день, хотя бы как этапы адаптивной верстки.

В фиксированной верстке мы задаем ширину контейнера в пикселях и, как правило, выравниваем его посередине.

.container {

width:980px;

margin:0 auto;

}

В резиновой верстке ширина задается в процентах

.container_fluid {

width:100%

}

Давайте посмотрим, что мы можем сделать с этим на практике.

В фиксированной верстке центральный блок имеет ширину обычно 980px, так чтобы помещаться на мониторы с любым разрешением, включая iPhone и iPad.

Примеры сайтов:

http://alawar.ru

http://film.ru

Резиновая верстка создается следующим образом. Когда Вы задаете ширину блока в процентах, проценты считаются от ширины родительского блока. Если Вы поместите такой блок внутрь body, то его ширина будет пропорциональна ширине экрана.

С вложенными блоками у нас есть два варианта — сделать их фиксированной ширины, а отступы между ними сделать резиновыми, либо сделать их пропорциональными ширине блока

Внутри одного сайта, мы можем комбинировать элементы резиновой и фиксированных версток.

Например, в приведеном ниже макете голубые полоски являются резиновыми и занимают всю ширину экрана, а блок по центру соответствует фиксированной верстке.

min-width и min-height

Если мы задали ширину блока в процентах, то при сжатии окна блок также будет сжиматься. Если мы хотим остановить этот процесс обжатия блока на каком-то моменте, чтобы, например, чтобы не страдал контент блока, можно задать минимальную возможную ширину блока

например вот так

.container_fluid { width:100%; min-width:980px; }

calc

Давайте рассмотрим следующий шаблон

При уменьшении ширины серого блока, синий блок должен сохранять свою ширину, а белый должен быть резиновым.

Серый блок мы можем задать в процентах, но вот с белым блоком все сложнее. Его ширина — это ширина серого блока минус фиксированная ширина синего блока.

Для этого нам может пригодиться функция calc

Допустим ширина родительского блока 100%, ширина левой колонки 200px. Тогда ширину правой колонки мы можем записать как

width:calc(100% - 200px)

НАЛИЧИЕ ПРОБЕЛОВ КРИТИЧНО!

Пропорциональное изменение ширины и высоты

Допустим наш шаблон выглядит вот так

Если блоки резиновые при сжатии, мы получим следующую картину

Происходит это потому, что ширина блоков при сжатии уменьшается, а вот высота остается неизменной. Даже если мы поставим высоту в процентах — это оставит ситуацию без изменений, так так высота сайта при его сжатии не изменяется.

Хотелось бы, чтобы блоки уменьшались пропорционально, то есть квадраты оставались бы квадратами

Добиться этого можно следующим образом. Поставить высоту блока 0px, а padding-top равным ширине. Например

.chained_sizes_block {

height:0px;

width:25%;

padding-top:25%;

}

<div>

</div>

Если Вы попробовали реализовать данную схему, нам остается понять, почему это работает:) Дело в том, что padding, указанный в процентах высчитывает эти проценты не от ширины самого блока, а от ширины блока-родителя, точно также как и ширина. Поэтому 25% в padding-top’e будут равны 25% ширины.

Фиксированные и резиновые верстки в дизайне

Если Вы верстаете сайт по PSD-шаблону или другому графическому файлу, у Вас может возникнуть вопрос — какую верстку хотел применить дизайнер? Если дизайнер имеет хотя бы минимальный опыт в веб-дизайне — ответ прост. Если у элемента нет полей по бокам — подразумевается его резиновость. Если поля есть, значит скорее всего верстка фиксированная.

Если поля есть, значит скорее всего верстка фиксированная.

Пример бесплатных PSD-шаблонов можно найти на сайте http://freebiesbug.com/psd-freebies/website-template/

Практика:

Резиновый шаблон с фиксированной левой колонкой

Резиновый шаблон с двумя фиксированными колонками по бокам

«Резиновая» галерея картинок

Сделать, чтобы картинки были резиновые, а отступы между ними были фиксированные(шаблон должен занимать весь экран)

Сделать два квадрата. Меньший квадрат должен быть посередине по вертикали и горизонтали меньшего

Используя calc выровнять блок по центру экрана

Сверстать шаблон сайта. Сайдбар справа фиксированный по ширине, синий хедер резиновый, блоки контента фиксированные по ширине и выровнены посередине хедера.

- Шаблоны c http://signature.ai/

Верстка сайтов: основные виды верстки

15 Мая 2020

Верстка сайта – этап разработки, на котором PSD-макет дизайна становится функциональным. Верстальщик разрабатывает структуру HTML-кода, выступающую своего рода указаниями для браузера: где размещать блок, как отображать

информацию (размер, положение, отношение к другим элементам), откуда брать изображение и так далее.

Верстальщик разрабатывает структуру HTML-кода, выступающую своего рода указаниями для браузера: где размещать блок, как отображать

информацию (размер, положение, отношение к другим элементам), откуда брать изображение и так далее.

Ниже рассмотрим все виды верстки веб-сайтов, определим некоторые тенденции в этом направлении, чтобы вы могли сами удостовериться в качестве выполненных работ.

Сначала о методах. Существует три метода верстки, какие-то уже устарели и применяются редко, другие применяются всем верстальщиками:

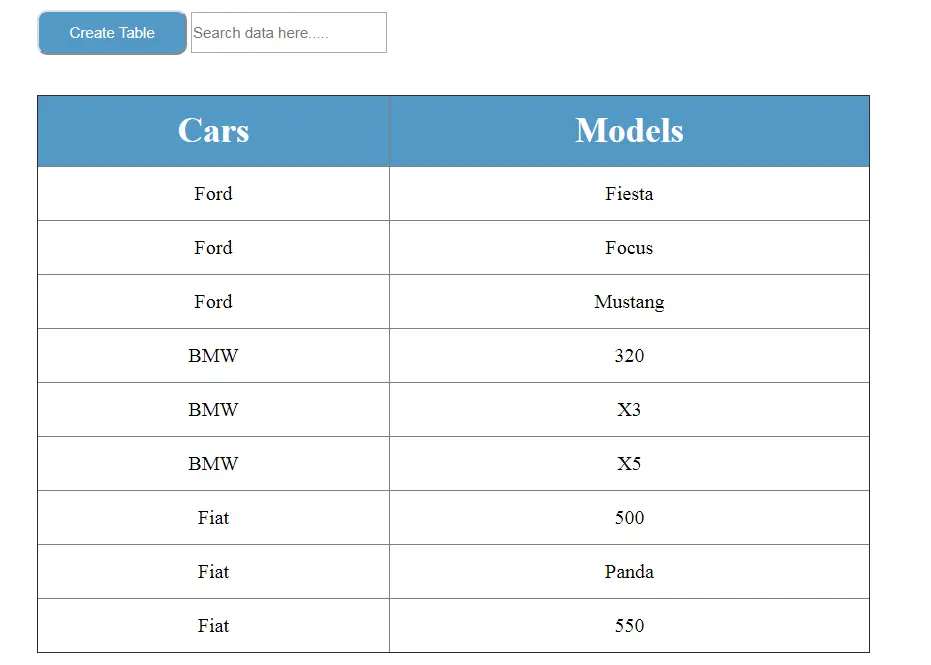

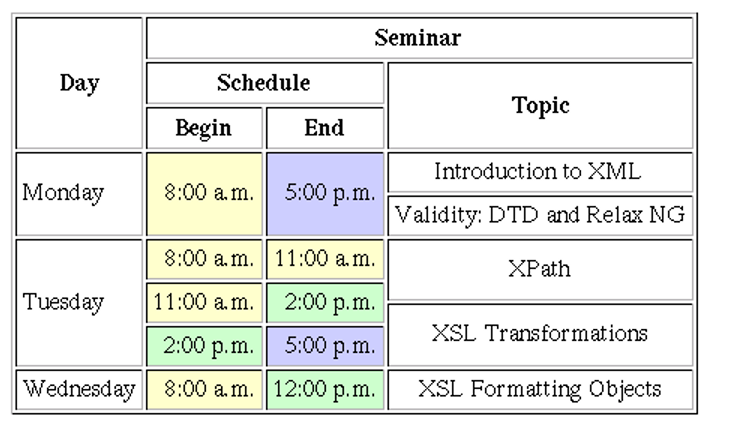

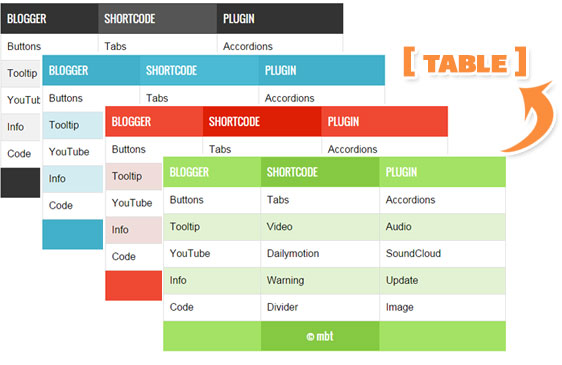

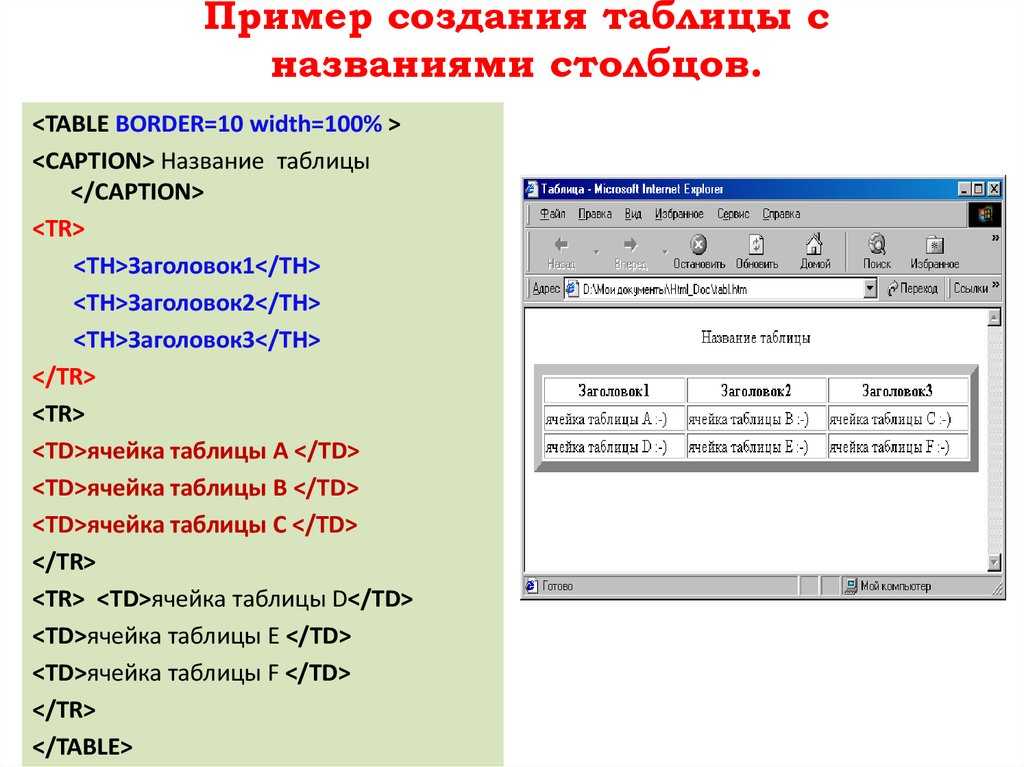

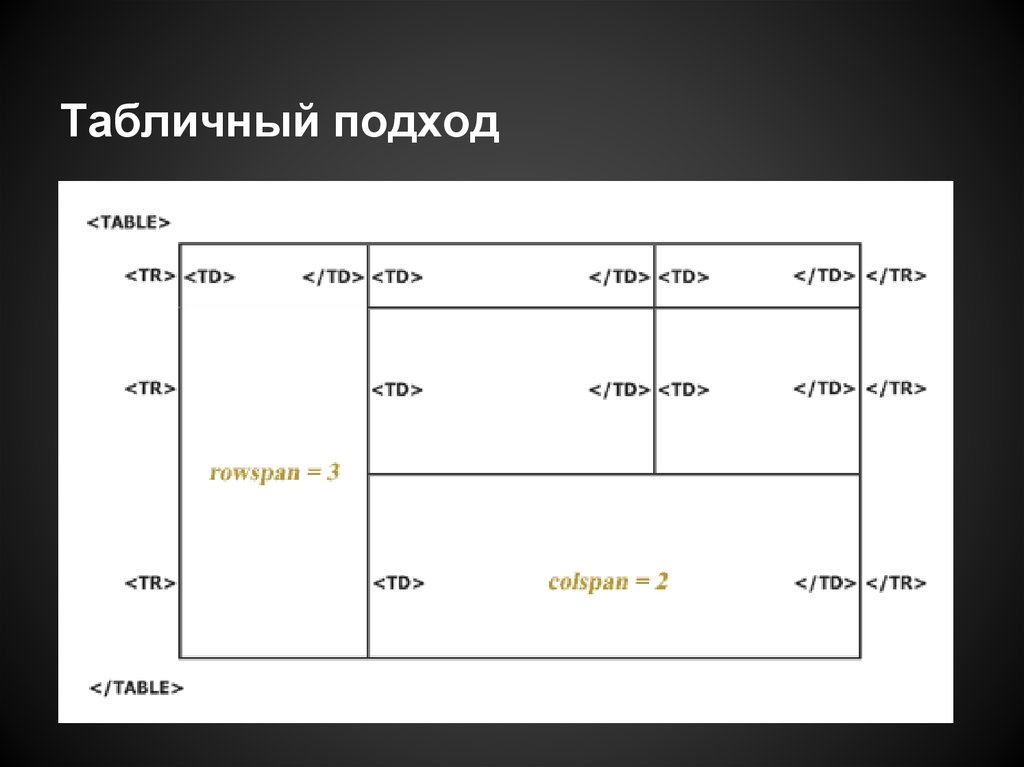

Табличная верстка. Безвозвратно устаревший метод. Его используют, но крайне редко. Сейчас такую верстку можно встретить разве что в HTML-письмах в email-рассылках или на очень старых сайтах. Он подразумевает собой огромную таблицу, в ячейках которых размещаются другие таблицы и в каждой таблице указывается какая-то информация.

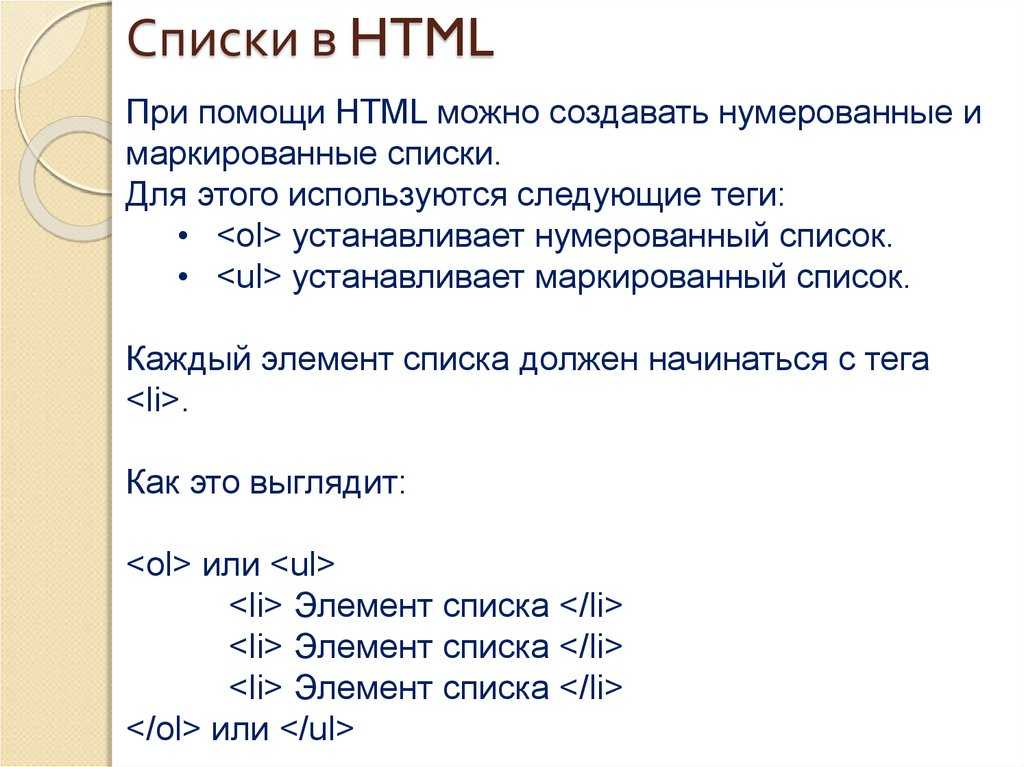

Блочная верстка. Это современный метод. Само название говорит о характеристиках такой верстки: вся информация содержится в отдельных блоках под тегами

. Они вкладываются друг в друга, таким образом уменьшается нагромождение кода, структура понятна, править верстку легко.

Семантическая верстка. Это подтип блочной верстки, но с еще более понятной структурой. Метод пришел в разработку вместе с апгрейдом HTML до версии 5.

Существуют также подтипы верстки, которые тоже требуют упоминания:

Cтатическая или фиксированная. Такая верстка привязывается к одному размеру экрана. То есть, если зайти на сайт с устройства с меньшим экраном, изображение не уменьшается и подача информации не меняется, страницу нужно скролить в стороны;

«Резиновая». Прямо противоположный предыдущему тип, это один из первых появившихся адаптивов под разные устройства. Здесь отображение сайта подстраивается под размер экрана устройства, с которого на него зашли. Размер каждого элемента рассчитывается процентном отношении. Не самый удачный метод адаптива, так как иногда размеры элементов становятся совершенно неподходящими для удобного пользования сайтом;

Прямо противоположный предыдущему тип, это один из первых появившихся адаптивов под разные устройства. Здесь отображение сайта подстраивается под размер экрана устройства, с которого на него зашли. Размер каждого элемента рассчитывается процентном отношении. Не самый удачный метод адаптива, так как иногда размеры элементов становятся совершенно неподходящими для удобного пользования сайтом;

Гибкая/flexbox-верстка. Современный метод адаптивной верстки сайтов под различные устройства. Позволяет задавать конкретные правила для разных элементов по части изменения их положения и размеров в зависимости от размера экрана. Таким образом, можно получить максимально удобный сайт на любых устройствах.

Отдельный пунктом нужно отметить валидную верстку. Это не столько метод разработки, сколько способ проверки качества. Современные сайты должны соответствовать требованию кроссбраузерности, это значит, что они должны хорошо отображаться во всех популярных браузерах: Google Chrome, Mozilla Firefox, Opera и так далее. Есть специальный стандарт, по которому проверяется такая верстка: W3C.

Есть специальный стандарт, по которому проверяется такая верстка: W3C.

Проверять следует по двум критериям:

Адаптивность. Попробуйте открыть сайт с разных устройств. Также для целей проверки верстки можно использовать консоль разработчика в браузерах. Она открывается сочетанием клавиш ctrl+shift+i, откроется окошко внизу экрана, затем нужно нажать сочетание ctrl+shift+m, и вы увидите, как выглядит сайт на экранах разных размеров.

Валидность. Для проверки валидности используется специальный сервис. Ввели адрес сайта в окошко, нажали Check, сервис показал все ошибки.

Если вы хотите получить услуги качественной верстки сайтов в Москве без необходимости проверки, обращайтесь к профессионалам. iMedia Solutions поможет решить любую задачу. Телефон для консультации по вопросам цены и порядка оказания услуг: +7 (495) 374-97-71.

Вернуться назад

Поделиться:

Другие статьи по теме:

Статья

Этапы создания Landing Page

Лендинг – это одностраничный сайт с призывом выполнить действие, важное для вашего бизнеса.

Подробнее

Статья

Разработка сайтов на Joomla: основные проблемы CMS

Joomla – бесплатный движок с открытым исходным кодом. Именно отсутствие оплаты за использование сделало продукт таким популярным.

Подробнее

Программа США по синтетическому каучуку — Национальный исторический памятник химической промышленности Резиновая компания, Стандартная нефтяная компания Нью-Джерси, Резиновая компания Соединенных Штатов.

Памятный буклет (PDF)

Когда в начале Второй мировой войны прекратились поставки натурального каучука из Юго-Восточной Азии, Соединенные Штаты и их союзники столкнулись с потерей стратегического материала. При поддержке правительства США консорциум компаний, занимающихся исследованиями и производством каучука, объединился в уникальном духе технического сотрудничества и стремления производить синтетический каучук общего назначения GR-S (государственный каучук-стирол) в промышленных масштабах. В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук, достаточный для удовлетворения потребностей США и их союзников во время Второй мировой войны.

При поддержке правительства США консорциум компаний, занимающихся исследованиями и производством каучука, объединился в уникальном духе технического сотрудничества и стремления производить синтетический каучук общего назначения GR-S (государственный каучук-стирол) в промышленных масштабах. В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук, достаточный для удовлетворения потребностей США и их союзников во время Второй мировой войны.

Содержимое

- Quest for Synthetic Rubber

- История натурального каучука

- Первые исследования синтетического каучука

- Истоки производства синтетического каучука в США

- Реакция США на кризис с поставками каучука во время Второй мировой войны: компания Rubber Reserve

- Партнерство промышленности, академических кругов и правительства решает кризис предложения каучука

- Дополнительное чтение

- Обозначение достопримечательности и благодарность

- Процитировать Страница

В поисках синтетического каучука

Поиски синтеза материалов, которые могут заменить природные вещества, долгое время были проблемой для химиков. К 1914 году натуральные красители из растений были заменены синтетическими красителями, полученными из каменноугольной смолы, целлулоид заменил слоновую кость, а бакелит заменил шеллак на основе насекомых. Тем не менее, эти продукты были произведены в относительно небольших масштабах.

К 1914 году натуральные красители из растений были заменены синтетическими красителями, полученными из каменноугольной смолы, целлулоид заменил слоновую кость, а бакелит заменил шеллак на основе насекомых. Тем не менее, эти продукты были произведены в относительно небольших масштабах.

Натуральный каучук, напротив, имел огромное экономическое и военное значение. Автомобили, ключевой элемент американской общественной жизни, не могли двигаться без резиновых шин, и к 19В 30-е годы автомобильная промышленность США быстро выросла до размеров, не имеющих себе равных. Современная нация не может надеяться защитить себя без каучука. На постройку военного самолета ушло полтонны каучука; танку нужно было около одной тонны, а линкору — 75 тонн. Каждому военнослужащему требовалось 32 фунта резины для обуви, одежды и снаряжения. Шины были необходимы для всех видов транспортных средств и самолетов.

Американская резиновая промышленность стала крупнейшей и самой технологичной в мире. К концу 1930-х годов Соединенные Штаты использовали половину мировых запасов натурального каучука, большая часть которого поступала из Юго-Восточной Азии.

Нехватка натурального каучука, вызванная началом Второй мировой войны, побудила правительство США приступить к реализации программы по быстрому и крупномасштабному производству заменителя этого важного материала. Существовала реальная опасность, что война будет проиграна, если американские ученые и технологи не смогут заменить почти миллион тонн натурального каучука синтетическим заменителем в течение 18 месяцев.

Чтобы сотворить это промышленное и научное чудо, правительство США объединило усилия с каучуковыми компаниями, молодой нефтехимической промышленностью и университетскими исследовательскими лабораториями. Получившаяся в результате программа синтетического каучука стала выдающимся научным и инженерным достижением. Благодаря партнерству правительства, промышленности и научных кругов производство синтетического каучука в США увеличилось с 231 тонны каучука общего назначения в год в 1941 г. до 70 000 тонн в месяц в 1945 г.

Воздействие на резиновую промышленность оказалось необратимым. Сегодня 70 процентов каучука, используемого в производственных процессах, является синтетическим и является потомком синтетического каучука общего назначения GR-S (государственный каучук-стирол), производимого Соединенными Штатами в таком большом количестве во время Второй мировой войны.

Сегодня 70 процентов каучука, используемого в производственных процессах, является синтетическим и является потомком синтетического каучука общего назначения GR-S (государственный каучук-стирол), производимого Соединенными Штатами в таком большом количестве во время Второй мировой войны.

Вернуться к началу

История натурального каучука

Натуральный каучук известен на протяжении веков. Французский исследователь Шарль-Мари де ла Кондамин сообщил в 1745 году, что южноамериканские индейцы использовали его для изготовления обуви и бутылок. Его получают в основном из латекса каучукового дерева, произрастающего в Южной Америке.

Резина получила свое название после появления в Европе и использования ее для стирания карандашных следов. Вскоре его назвали (индийским) «каучуком».

Первым основным применением каучука была ткань для воздушных шаров, ткань, покрытая каучуком, растворенным в скипидаре. В 1823 году Чарльз Макинтош, используя нафту, лучший растворитель, склеил липкую резиновую ткань и ткань вместе, чтобы сделать плащи.

Хотя резина привлекла внимание публики, возникли проблемы. Резина сильно замерзала зимой и плавилась летом. В начале 1830-х годов был большой спрос на товары, изготовленные из этой водостойкой резины, но «резиновая лихорадка» резко закончилась из-за неудач продукции.

Чарльз Гудиер открыл способ вулканизации натурального каучука, чтобы сделать его более полезным. Работая на кухонной плите в 1839 году, он смешал каучук с серой и свинцовыми белилами. Этот процесс, вулканизация, сделал резину более устойчивой к изменениям температуры и ускорил рост резиновой промышленности.

К 1910 году азиатские каучуковые плантации, зародившиеся из семян, привезенных из бассейна Амазонки, вытеснили каучук с диких деревьев Южной Америки и стали основным источником растущего рынка.

Вернуться к началу

Ранние исследования синтетического каучука

Майкл Фарадей в 1829 году показал, что каучук имеет эмпирическую формулу C 5 H 8 . В 1860 году Гревилл Уильямс получил жидкость с той же формулой путем перегонки каучука; он назвал это «изопреном». Технология синтетического каучука началась в 1879 году, когда Гюстав Бушарда обнаружил, что при нагревании изопрена с соляной кислотой образуется каучукоподобный полимер. Однако Бушарда получил изопрен из натурального каучука; первый по-настоящему синтетический каучук был изготовлен Уильямом Тилденом три года спустя. Тильден получил изопрен путем крекинга скипидара, но процесс его превращения в каучук занял несколько недель. В 1911 Фрэнсис Мэтьюз и Карл Харрис независимо друг от друга обнаружили, что изопрен может полимеризоваться быстрее с помощью натрия.

Технология синтетического каучука началась в 1879 году, когда Гюстав Бушарда обнаружил, что при нагревании изопрена с соляной кислотой образуется каучукоподобный полимер. Однако Бушарда получил изопрен из натурального каучука; первый по-настоящему синтетический каучук был изготовлен Уильямом Тилденом три года спустя. Тильден получил изопрен путем крекинга скипидара, но процесс его превращения в каучук занял несколько недель. В 1911 Фрэнсис Мэтьюз и Карл Харрис независимо друг от друга обнаружили, что изопрен может полимеризоваться быстрее с помощью натрия.

В 1906 году ученые компании Bayer в Германии приступили к реализации программы по производству синтетического каучука. К 1912 году они производили метиловый каучук, полученный путем полимеризации метилизопрена. Метиловый каучук производился в больших масштабах во время Первой мировой войны, когда блокада остановила импорт натурального каучука в Германию. Поскольку метиловый каучук был дорогой и некачественной имитацией, в конце войны его производство было прекращено.

На протяжении 1920-х годов исследования синтетического каучука находились под влиянием колебаний цен на натуральный каучук. Цены в целом были низкими, но ограничения на экспорт натурального каучука из Британской Малайи, введенные британцами в 1922 году, в сочетании с последующим повышением цен вызвали создание скромных программ исследований синтетического каучука в Советском Союзе, Германии и Соединенных Штатах между 1925 г. и 1932.

Исследователи из I.G. Farben, немецкого конгломерата, в который входила Bayer, сосредоточились на натриевой полимеризации мономера бутадиена для производства синтетического каучука под названием «Buna» («bu» для бутадиена и «na» для натрия, химического вещества). символ натрия). Они обнаружили в 1929 видно, что Buna S (бутадиен и стирол, полимеризованные в эмульсии) в смеси с сажей значительно прочнее натурального каучука.

Вернуться к началу

Истоки производства синтетического каучука в США

Благодаря своим рабочим отношениям с I. G. Farben гигантская нефтяная компания Standard Oil of New Jersey (Jersey Standard) была важным посредником в трансатлантических перевозках технологии синтетического каучука. В начале 1930-х годов химики Jersey Standard начали исследования и разработки по производству бутадиена из нефти. Их работа включала дегидрирование — реакцию, которая удаляет атомы водорода из молекул углеводородов. Открытие катализаторов для ускорения реакции, наряду с процедурами очистки и модификациями процессов, позволило наладить крупномасштабное производство бутадиена. Компания под руководством Фрэнка А. Ховарда заключила соглашения с I. G. Farben и через Совместную американскую исследовательскую компанию обменивалась технической информацией по синтетическому каучуку и другим разработкам. Jersey Standard также имела ограниченные права на разработку Buna S и управляла патентами в Соединенных Штатах после начала войны в Европе в 1919 году.39. Поскольку GR-S похож на Buna S, эта технология оказалась решающей для решения каучукового кризиса, с которым столкнулись Соединенные Штаты во время Второй мировой войны.

G. Farben гигантская нефтяная компания Standard Oil of New Jersey (Jersey Standard) была важным посредником в трансатлантических перевозках технологии синтетического каучука. В начале 1930-х годов химики Jersey Standard начали исследования и разработки по производству бутадиена из нефти. Их работа включала дегидрирование — реакцию, которая удаляет атомы водорода из молекул углеводородов. Открытие катализаторов для ускорения реакции, наряду с процедурами очистки и модификациями процессов, позволило наладить крупномасштабное производство бутадиена. Компания под руководством Фрэнка А. Ховарда заключила соглашения с I. G. Farben и через Совместную американскую исследовательскую компанию обменивалась технической информацией по синтетическому каучуку и другим разработкам. Jersey Standard также имела ограниченные права на разработку Buna S и управляла патентами в Соединенных Штатах после начала войны в Европе в 1919 году.39. Поскольку GR-S похож на Buna S, эта технология оказалась решающей для решения каучукового кризиса, с которым столкнулись Соединенные Штаты во время Второй мировой войны.

В Соединенных Штатах в исследованиях и разработках по производству универсального заменителя натурального каучука доминировала большая четверка каучуковых компаний: The Firestone Tire & Rubber Company (Bridgestone/Firestone, Inc.), The B. F. Goodrich Company, The Goodyear Tire & Rubber Company и United States Rubber Company (Uniroyal Chemical Company, Inc.). Их коллективные технические знания сыграли важную роль в успешном завершении программы синтетического каучука.

Результатом работы двух русских ученых, работавших в United States Rubber Company, Александра Д. Максимова и Ивана Остромисленского, стали патенты 1920-х годов на эмульсионную полимеризацию бутадиена, а также стирола. Ученые компании BF Goodrich под руководством химика Уолдо Л. Семона построили экспериментальную установку производительностью 100 фунтов в день для сополимеризации бутадиена с метилметакрилатом для производства каучука для шин. Полученный продукт «Америпол» был представлен в 1940. Рэй П. Динсмор из Goodyear запатентовал «Chemigum», синтетический каучук, производимый в Акроне, штат Огайо, в том же году. Джеймс Д. Д’Ианни, также работавший в Goodyear, провел обширные исследования по синтезу различных мономеров, которые можно было бы полимеризовать с бутадиеном. Джон Стрит руководил программой Firestone по полимеризации бутадиена и стирола и построил экспериментальный завод по производству синтетического каучука для производства шин. Тем не менее, натуральный каучук оставался основой производства в США.

Джеймс Д. Д’Ианни, также работавший в Goodyear, провел обширные исследования по синтезу различных мономеров, которые можно было бы полимеризовать с бутадиеном. Джон Стрит руководил программой Firestone по полимеризации бутадиена и стирола и построил экспериментальный завод по производству синтетического каучука для производства шин. Тем не менее, натуральный каучук оставался основой производства в США.

Наверх

Реакция США на кризис поставок каучука во время Второй мировой войны: компания Rubber Reserve

Президент Франклин Д. Рузвельт хорошо знал об уязвимости США из-за их зависимости от поставок натурального каучука под угрозой, и в июне 1940 года он сформировал Rubber Reserve Company ( РКР). RRC поставил перед собой цели по созданию запасов каучука, экономии использования каучука в шинах путем установления ограничений скорости и сбору резинового лома для утилизации.

Начало Второй мировой войны отрезало США доступ к 90 процентов поставок натурального каучука. В то время в Соединенных Штатах был запас около одного миллиона тонн натурального каучука, уровень потребления около 600 000 тонн в год и не было коммерческого процесса производства синтетического каучука общего назначения. Мероприятия по сохранению, восстановлению и накоплению запасов не могли заполнить пробел в потреблении каучука.

В то время в Соединенных Штатах был запас около одного миллиона тонн натурального каучука, уровень потребления около 600 000 тонн в год и не было коммерческого процесса производства синтетического каучука общего назначения. Мероприятия по сохранению, восстановлению и накоплению запасов не могли заполнить пробел в потреблении каучука.

После прекращения поставок натурального каучука RRC призвала четыре крупные каучуковые компании производить 400 000 тонн синтетического каучука общего назначения в год. 19 декабря, 1941 г., Jersey Standard, Firestone, Goodrich, Goodyear и United States Rubber Company подписали соглашение о патентах и обмене информацией под эгидой RRC.

Ситуация стала еще более критической, так как потребность в каучуке для военных нужд возросла. Поскольку запасы каучука истощались и возникали конфликты по поводу лучшего технического направления, Рузвельт в августе 1942 года назначил Комитет по обследованию каучука для расследования и вынесения рекомендаций по разрешению кризиса. В комитет, возглавляемый финансистом Бернардом М. Барухом, также входили ученые Джеймс Б. Конант, президент Гарвардского университета, и Карл Т. Комптон, президент Массачусетского технологического института.

В комитет, возглавляемый финансистом Бернардом М. Барухом, также входили ученые Джеймс Б. Конант, президент Гарвардского университета, и Карл Т. Комптон, президент Массачусетского технологического института.

В удивительно короткий срок, всего в один месяц, комитет Баруха вынес свои рекомендации, две из которых имели решающее значение для разрешения каучукового кризиса: назначение директора по каучуку, который имел бы полную власть над поставками и использованием каучука, и немедленное строительство и эксплуатация 51 завода по производству мономеров и полимеров, необходимых для производства синтетического каучука. Уильям М. Джефферс, президент Union Pacific Railroad, был первым директором по каучуку, Брэдли Дьюи, президент Dewey and Almey, был заместителем, а Люциус Д. Томпкинс, вице-президент United States Rubber Company, помощником заместителя. .

Вернуться к началу

Партнерство между промышленностью, академическими кругами и правительством решает кризис предложения каучука

Технология, выбранная для производства синтетического каучука, была основана на исследованиях Buna S, поскольку Buna S можно смешивать с натуральным каучуком и измельчать на тех же машинах, и потому что сырье (мономеры) было доступно. Эта резина особенно подходила для изготовления протекторов шин, поскольку устойчива к абразивному износу; и он сохранял более четкие отпечатки в формах, каландрах и экструдерах, чем натуральный каучук. Однако синтетический каучук было труднее изготовить, он имел меньшую липкость и требовал большего количества клея для изготовления шины, чем натуральный каучук. Эти проблемы необходимо было решить для производства надежной резины общего назначения.

Эта резина особенно подходила для изготовления протекторов шин, поскольку устойчива к абразивному износу; и он сохранял более четкие отпечатки в формах, каландрах и экструдерах, чем натуральный каучук. Однако синтетический каучук было труднее изготовить, он имел меньшую липкость и требовал большего количества клея для изготовления шины, чем натуральный каучук. Эти проблемы необходимо было решить для производства надежной резины общего назначения.

26 марта 1942 года представители компаний и правительства США согласовали «общий рецепт» производства каучука GR-S. Рецептура состояла из мономеров бутадиена (75%) и стирола (25%), персульфата калия в качестве катализатора или инициатора, мыла в качестве эмульгатора, воды и модификатора додецилмеркаптана. Поскольку для GR-S требуются другие условия смешивания, ускорители, антиоксиданты, типы и количества технического углерода, чем для натурального каучука, руководители программы поняли, что для решения существующих и потенциальных проблем производства GR-S потребуется программа исследований и разработок.

Роберт Р. Уильямс из Bell Telephone Laboratories организовал и координировал исследования в области каучуковой промышленности, в которых участвовали Национальное бюро стандартов, Bell Labs и такие крупные исследовательские университеты, как Университет Иллинойса, Университет Миннесоты и Университет штата Нью-Йорк. Чикаго. Первое из многих заседаний Комитета по исследованию сополимеров состоялось 29 декабря 1942 года в Акроне, штат Огайо, для обмена последней информацией между организациями, работающими над различными аспектами исследований синтетического каучука. Помимо представителей правительства, крупных компаний и университетов, в работе приняли участие представители Columbian Carbon Company, Школы прикладных наук Кейса (ныне Университет Кейс Вестерн Резерв), Принстонского университета и Университета Акрона. Принадлежность участников этой встречи свидетельствует о широком участии в программе. На более поздних встречах присутствовали представители Phillips Petroleum, General Tire, Polymer Corporation и Корнельского университета.

В ходе совместных усилий компании поделились результатами более 200 патентов. Участвующие американские ученые и инженеры улучшили процесс полимеризации, произвели модификаторы, которые позволили существующему технологическому оборудованию уравнять производительность натурального каучука, определили марки технического углерода для конкретных применений и модифицировали производство бутадиена для повышения эффективности. Лаборатории университета разработали более совершенные аналитические методы для улучшения контроля качества и провели фундаментальные исследования механизма полимеризации GR-S и химической структуры каучука. Академические и промышленные участники разъяснили факторы, влияющие на скорость полимеризации, молекулярную массу полимера и весовое распределение.

У каучуковых компаний были технологии и ответственность за строительство заводов по производству синтетического каучука. Правительство предоставило не менее важную составляющую — капитал. У. И. Берт, инженер BF Goodrich, возглавлял комитет, который спроектировал и построил первый государственный завод GR-S. Уолтер Пиггот, также из Goodrich, возглавлял инженерный комитет по производству GR-S.

Уолтер Пиггот, также из Goodrich, возглавлял инженерный комитет по производству GR-S.

По стране было разбросано несколько заводов, одни по полимеризации, другие по производству мономеров. Первые заводы были построены и введены в эксплуатацию в рекордно короткие сроки — девять месяцев.

Firestone произвела первый тюк синтетического каучука в рамках программы 26 апреля 1942 года, за ним последовали Goodyear 18 мая, United States Rubber Corporation 4 сентября и Goodrich 27 ноября. В 1942 году эти четыре завода произвели 2241 тонну синтетического каучука. . К 1945 году Соединенные Штаты производили около 920 000 тонн синтетического каучука в год, 85 процентов которого составлял каучук GR-S. Из этих 85 процентов четыре основные компании производили 547 500 тонн в год (70%).

Продолжались исследования после окончания войны 19 августа45. Синтетический каучук был усовершенствован и, после того как заводы военного времени снова служили во время Корейского конфликта, стал неотъемлемой частью каучуковой промышленности. Производство GR-S вернулось в частные руки в 1955 году, когда правительство продало заводы. По мере того, как 20-й век подходит к концу, резиновая промышленность выросла до международного предприятия стоимостью 60 миллиардов долларов с примерно 15 000 предприятий, работающих в Соединенных Штатах. Синтетический каучук является жизненно важной частью транспортной, аэрокосмической, энергетической, электронной и потребительской промышленности.

Производство GR-S вернулось в частные руки в 1955 году, когда правительство продало заводы. По мере того, как 20-й век подходит к концу, резиновая промышленность выросла до международного предприятия стоимостью 60 миллиардов долларов с примерно 15 000 предприятий, работающих в Соединенных Штатах. Синтетический каучук является жизненно важной частью транспортной, аэрокосмической, энергетической, электронной и потребительской промышленности.

Вернуться к началу

Дополнительная литература

- История химии каучука, науки о полимерах и инженерии полимеров (Акронский университет)

Наверх

Обозначение ориентира и признание

Обозначение ориентира

Американское химическое общество присвоило Программе США по синтетическому каучуку статус национального исторического химического памятника на церемонии, состоявшейся 29 августа 1998 г. в Акронском университете в Акроне, штат Огайо. Дополнительные плакетки были вручены пяти перечисленным ниже компаниям, участвовавшим в разработке каучука GR-S. Текст мемориальной доски, посвященной программе, гласит:

Текст мемориальной доски, посвященной программе, гласит:

Когда в начале Второй мировой войны прекратились поставки натурального каучука из Юго-Восточной Азии, Соединенные Штаты и их союзники столкнулись с потерей стратегического материала. При поддержке правительства США консорциум компаний, занимающихся исследованиями и производством каучука, объединился в уникальном духе технического сотрудничества и приверженности делу производства синтетического каучука общего назначения GR-S (государственный каучук-стирол) в промышленных масштабах. В Акроне и других местах США эти компании в сотрудничестве с сетью исследователей в многочисленных государственных, академических и промышленных лабораториях разработали и произвели в рекордно короткие сроки синтетический каучук, достаточный для удовлетворения потребностей США и их союзников во время Второй мировой войны. :

The Firestone Tire & Rubber Company

The B.F. Goodrich Company

The Goodyear Tire & Rubber Company

Standard Oil Company of New Jersey

United States Rubber Company

Program, 1939-1945», выпущенной программой National Historic Chemical Landmarks Американского химического общества в 1998 году.

Национальные исторические химические памятники Американского химического общества. Программа синтетического каучука США. http://www.acs.org/content/acs/en/education/whatischemistry/landmarks/syntheticrubber.html (по состоянию на месяц, день, год).

Наверх

Вернуться на главную страницу National Historic Chemical Landmarks .

Дополнительная информация: О программе Landmarks .

Примите меры: Назначьте достопримечательность и свяжитесь с координатором NHCL .

Мы были бы слепы, если бы не видели предпринимаемые в настоящее время усилия многих компаний принять участие в развитии новой крупной отрасли с огромными послевоенными возможностями». Комитет, 10 сентября 1942 г.

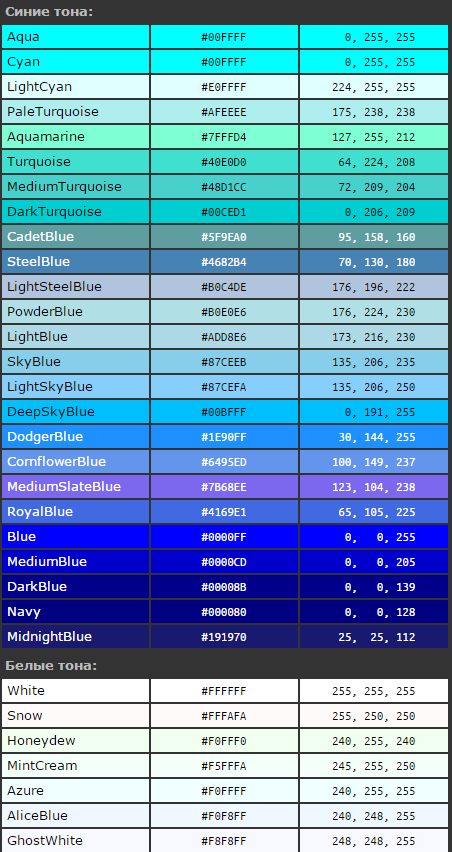

Таблица удельных сопротивлений

Таблица удельных сопротивлений

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

container_fluid {

width:100%;

min-width:980px;

}

container_fluid {

width:100%;

min-width:980px;

}

59

59 79

79 0004

0004