Изготовление строительных бетонных блоков своими руками в домашних условиях

Изготовление строительных бетонных блоков своими руками в домашних условиях

Изготовление строительных бетонных блоков на фото

Для изготовления самодельных блоков требуется лишь несколько форм для их отливки, а также цемент, песок и наполнитель — шлак или битый кирпич. Другие виды наполнителей (гравий или щебень) сделают блок очень тяжелым, а кроме того, стена, сложенная из такого материала, летом будет быстрее нагреваться, а зимой остывать. Если же в качестве наполнителя использовать керамзит, то, хотя он и имеет практически одинаковые теплоизоляционные свойства с битым кирпичом и шлаком, стоить будет в несколько раз дороже.

Формы для изготовление строительных бетонных блоков

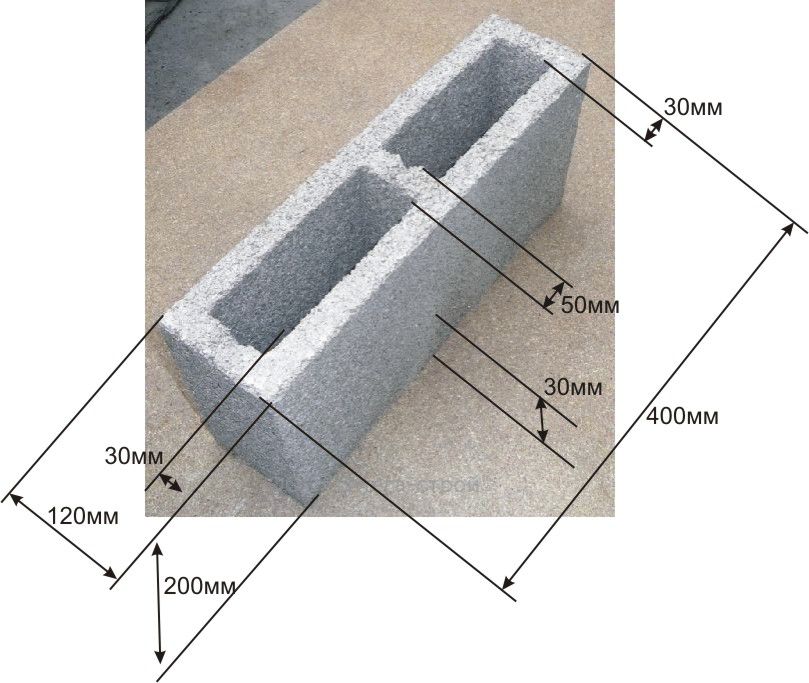

Для самостоятельного изготовления строительных блоков в домашних условиях понадобятся специальные металлические или деревянные формы, внутренние размеры которых бывают разными: 150 X 150 х 300 мм, 175 х 175 X 350 мм или 200 х 200 х 400 мм. С небольшими блоками удобнее осуществлять кладку, а с большими быстрее ведется строительство.

Металлические формы для изготовления строительных бетонных блоков

Для изготовления металлической разборной формы для одного блока потребуется четыре прямоугольные железные пластины толщиной 3-4 мм (высота, ширина и длина пластин будет зависеть от выбранного размера формы). По бокам пластин надо вырезать крепежные пазы, а к торцевым деталям формы приварить ручки. Для формы из четырех блоков потребуется сделать две прямоугольные пластины и пять пластин меньшего размера для разделения будущих блоков в форме.

Изготовление строительных бетонных блоков

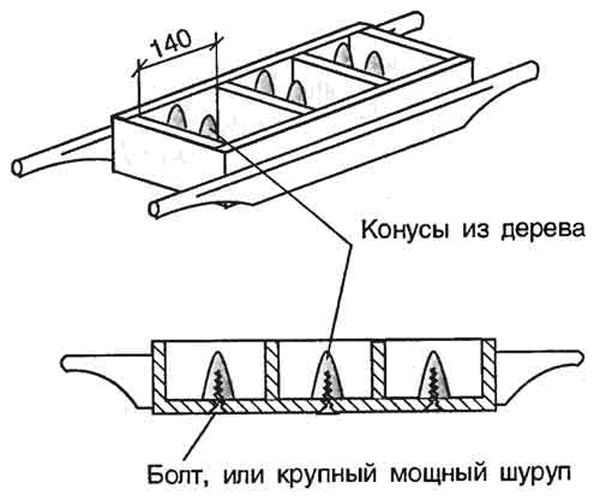

Для изготовления бетонных блоков своими руками требуется уплотнение и создание в них пузырей, с этой целью надо изготовить специальное приспособление. Для него потребуется одна прямоугольная железная пластина (по размеру формы), небольшой кусок проволоки-катанки сечением 10 мм и три обрезка трубы диаметром 50 мм и длиной 150 мм. На одном конце каждой трубы нужно прорезать по четыре «зуба» треугольной формы на глубину 50 мм. Потом эти зубья надо соединить между собой так, чтобы получился конус. Швы между зубьями необходимо тщательно заварить. Потом к одной из плоскостей пластины нужно приварить ручку из катанки, а к другой — обрезки труб тупым концом.

-

- Деревянная разборная форма

-

- Деревянная разборная форма

Для изготовления деревянной разборной формы понадобятся четыре обрезка доски толщиной 35-50 мм (размеры будут зависеть от размеров выбранной формы). Конечно, древесина более слабый материал для формы, поэтому доски нужны качественные и крепкие. Все соединения в деревянной форме надо укреплять с помощью стяжных винтов. В остальном конструкция деревянной формы такая же, как и металлической. Ручки для формы можно сделать из катанки сечением 10 мм, расплющив ее концы и просверлив в них отверстия диаметром 6-8 мм.

Раствор из цемента для изготовления самодельных блоков

Для изготовления строительных блоков своими руками надо сделать раствор из цемента, песка и заполнителя (шлака или битого кирпича) в соотношении 1:4:6. Добавляя заполнитель в раствор, надо следить за тем, чтобы он был вязким и клейким, но не получился жидким или рассыпчатым. Далее раствор заливается в формы, в которых в жаркую погоду будет застывать в течение 2 ч, а окончательную крепость приобретет через 1-1,5 суток. При прохладной погоде (+7 …+18 С) время затвердевания и полного высыхания увеличивается в 3-5 раз, а при температуре ниже +7 °С и во время осадков блоки делать вообще не рекомендуется.

Если для раствора вместе с цементом будет применяться шлак, можно совсем отказаться от песка, и тогда соотношение цемента и шлака должно быть 1 : 6 или даже 1 : 8.

Перед заливкой раствора в форму надо все ее детали, независимо от материала изготовления, смочить водой. Работать следует на ровной поверхности и заполнять форму раствором на 2/3 или на 3/4 объема (точное количество определяется опытным путем после применения приспособления для проделывания пустот).

После того как блок окончательно застынет, его надо освободить от частей формы. Сырой блок необходимо оставить до полного высыхания, а детали формы залить водой.

Можно делать блоки непосредственно на месте строительства, т. е. выполнять заливку на месте. В этом случае размеры формы для заливки можно увеличить до 330 х 300 х 600 мм. Это еще больше ускорит процесс строительства.

Консистенция цементного раствора и способ заливки такие же, как и в предыдущем случае. Можно сварить в рабочую конструкцию несколько форм (достаточно 3-4 формы), и тогда кладка пойдет еще быстрее.

Изготовление строительных бетонных блоков на фото

Чтобы цементная смесь не прилипала к стенкам формы, перед заливкой ее внутреннюю полость нужно обильно смочить водой или смазать отработанным машинным маслом. После схватывания смеси пластины формы отлепляются от стенок блока. В процессе возведения стен надо выверять горизонтальность и вертикальность рядов. В целом кладка углов, перевязь между блоками полностью соответствуют способам кирпичной кладки в полкирпича.

-

- Саман — смесь глины и соломы, для изготовления самодельных блоков

-

- Саман — смесь глины и соломы, для изготовления самодельных блоков

Самым дешевым строительным материалом для самостоятельного изготовления бетонных блоков в домашних условиях является саман — смесь глины и соломы. Дешевизна не единственное достоинство самана — это материал прочный, с высокими теплоизоляционными свойствами, простой в «производстве». Для изготовления саманных блоков также используются разборные металлические или деревянные формы. Лучше делать блоки небольшого размера, максимум 150 х 150 х 300 мм, поскольку более крупные блоки тяжелы и неудобны в работе и к тому же в них нельзя проделывать пустоты.

На заметку!

Недостаток самана — неустойчивость к влажности. Перед возведением стен из самана необходимо обеспечить надежную гидроизоляцию фундамента, а готовые стены требуют оштукатуривания цементнопесчаным раствором, покрытия любой доступной полимерной или металлической сеткой и выполнения чистовой отделки.

Домашнее изготовление бетонных блоков для строительства

Порядок работ при строительстве и изготовлении бетонных блоков стандартный: сначала надо выбрать место, потом сделать фундамент — здесь требуется сооружение плиточного фундамента, можно использовать фундаментные плиты, подвести коммуникации, возвести стены, соорудить кровлю, установить окна и двери и выполнить облицовочные работы и оформление интерьера летней кухни.

Стены выкладываются в полкирпича, для летней кухни толщина стены может быть в один кирпич — и этого будет достаточно. По мере кладки необходимо выверять стены по вертикали и горизонтали, используя отвес и шнур, горизонтально натянутый от одного угла домика к другому.

Домашнее изготовление строительных блоков позволяет сокращать затраты на закладку проёмов с последующей установкой окон и дверей. В ходе строительства в коробке здания надо сделать дверные и оконные проемы. Устанавливать место расположения окон и двери надо еще на этапе планирования. Можно в процессе кладки стен в местах установки дверей и окон оставлять проемы нужной ширины, а также вставлять деревянные пробки, к которым потом и будут крепиться коробки-подрамники. Деревянные пробки необходимо вводить во втором ряду относительно нижней части коробки и в предпоследнем ряду относительно ее верхней части. На верхнем уровне коробки следует установить армированную перемычку толщиной 120 мм или брус толщиной 70 мм. Концы перемычки надо завести на стены на 20 см. Если плоскости очередного ряда кладки и верхней части рамы будут находиться на разном уровне, нужно будет догнать их до нужной высоты, используя части блоков и раствор, либо собрать опалубку, связать арматуру и залить цементным раствором.

После возведения стен на отведенные под окна и дверь места следует установить коробки, расклинив предварительно углы. Далее надо выверить их по горизонтали и вертикали и только после этого можно прикрепить боковые части коробки к деревянным пробкам, используя гвозди или шурупы. Оставшееся пространство между стенами, фундаментом, перемычкой и коробкой необходимо заполнить по периметру акриловой монтажной пеной.

Второй способ устройства дверных и оконных проемов — это когда дверные и оконные короба устанавливаются в нужных местах, а затем обкладываются блоками. Обычно такой способ используется при декоративной кладке, когда дальнейшая отделка стен не предусмотрена.

В этом случае, чтобы дверной короб в процессе кладки не повело, нужно по ходу кладки первого ряда зажать его с двух сторон блоками, предварительно вставив в углы подпорки. После второго ряда нужно выровнять короб по вертикали и горизонтали, зафиксировать его гвоздями или шурупами по бокам к стене. Также необходимо оставить выпуск в 10 см. Потом на выпуски нужно нанести раствор и зажать их блоком следующего ряда, еще раз убедившись, что короб стоит ровно. То же самое необходимо проделать и в верхней части дверного короба, а также на четвертом и шестом рядах с коробом окна. Перемычки здесь устанавливаются так же, как при первом способе.

110 фото как своими руками изготовить строительный блок

Потребность в уютном и надежном жилище есть у каждого из нас. Но не каждый, кто задумывается о строительстве или приобретении загородного дома, может себе его позволить.

В таком случае можно заняться строительством любого здания или пристройки самостоятельно, ведь уже давно известно как правильно сделать строительный блок из арболита, керамзита и газобетона.

Всё необходимое сырьё можно получить из огромного количества ресурсов, которые доступны каждому.

Вот пример из чего возможно сделать строительные блоки на сегодняшний день: стружка, песок, щебень, глина, известь, вода и даже стиральный порошок.

Содержимое обзора:

Строительные конструкции из арболита

Соблюдая все правила и следуя инструкциям, сделать строительные блоки из опилок в наше время можно и своими руками.

Чтобы правильно сделать строительный блок, первым делом нужно обязательно выдержать опилки на свежем воздухе. Затем, после четырехмесячной выдержки и обработки окисью кальция, который можно самостоятельно изготовить из 150-200 литров 1,5% раствора на 1 м2 сырья, можно приступать к изготовлению из арболита.

В производстве из арболита не обойтись без бетоносмесителя. Цемент М400 необходимо смешать с жидким стеклом, гашеной известью, сернокислым кальцием и алюминием в соотношении 3% каждой добавки к цементу.

Особенности процесса

Стружку с опилками необходимо пропитать в воде, затем смешать с жидким стеклом, хлористым кальцием и гашеной известью.

Рекомендуем посмотреть еще тут

Затем все полученные смеси нужно смешать в бетономешалке с цементом и вылить в заранее подготовленные формы, утрамбовывая вручную трамбовками.

Формирование материала

Через день будущие строительные конструкции можно вынуть из формы и оставить на дне недели сушиться под навесом с постоянной температурой в минус 10-20 градусов, поливая водой каждые три дня.

Керамзитовые блоки

Для того чтобы сделать строительные блоки из керамзита понадобится мастерок, совковая лопата, ведро и емкости разного размера для смешивания смесей, а также керамзит, песок и вода.

В данном случае лучше сделать форму из досок, а внутреннюю её часть покрыть либо машинным маслом, либо жестью.

Соотношение компонентов

Для качественного раствора потребуется цемент М400 и выше, керамзит, песок и вода в соотношении 1:8:3:1

Рекомендуем посмотреть еще тут

Правильная отливка смеси

Все составляющие смешать с водой и перемешать до нужной консистенции, после чего залить в форму и утрамбовать.

Через пару дней блок можно вытащить из формы и отправить сушиться на месяц. Цена составит примерно 22,5 рубля за штуку, так как на обычный блок 15-18 килограмм израсходуется цемента, песка и керамзита по 1-2, 4 и 10-11 килограмм соответственно.

Газобетонные блоки

Для газобетонных блоков потребуется оксид кальция, гидравлическое вяжущее вещество, а также песок, вода и немного алюминиевой пудры.

Из инструментов пригодится смеситель бетона, лопата и ведра. Также необходимо в обязательном порядке обеспечить наличие средств индивидуальной защиты.

Негашеная известь, гидравлическое вяжущее вещество, кварцевый песок, алюминиевая пудра и вода смешиваются в смесителе по 20, 20, 60, 1 и 9 процентов соответственно.

Полученную смесь необходимо залить на половину в металлическую или пластиковую форму на 5-7 часов, после чего нарезать на части необходимого размера, извлечь и поставить сушиться и набирать прочность.

Рекомендуем посмотреть еще тут

Одного дня сушки в помещении достаточно для того чтобы их уже можно было сложить друг на друга. Ровно через месяц газобетонные блоки станут пригодны для постройки.

Особенности хранения шлакоблоков

Зачастую шлакоблоки складывают в пирамидальных штабелях по 100 штук, оставляя между ними маленькое расстояние.

Примерно через пару месяцев, когда затвердеют, их можно использовать в постройке дома, бани или сарая.

Некоторые практические советы для создания шлакоблоков

Самыми прочными считаются строительные конструкции из цемента.

Чтобы к стенкам формы ничего не прилипало, перед каждой заливкой нужно протирать стенки и днище каждой формы соляркой.

Если вместо мелких гранул использовать просеянный песок, получатся более твердые строительные конструкции.

Чем гуще, тем меньше времени на сушку.

Можно уменьшить стоимость не потеряв в качестве, если смешивать цемент с известью в пропорции 3 к 1.

Фото советы как сделать блок строительный в домашних условиях

Вам понравилась статья? Поделитесь 😉

Всего посмотрели 81

посетителей. Рубрика:своими руками, из чего делать, видео

Каждый человек мечтает построить собственный дом или приобрести квартиру. Одни люди любят находиться в максимальной близости с природой, других привлекает шумный мегаполис. Чтобы самостоятельно построить дом, нужно располагать значительным количеством денежных средств. Однако позволить себе возвести собственное здание может не каждый человек. В таком случае можно изготовить материалы самостоятельно. Причем для их производства часто применяют элементарные подручные средства. Как самому сделать блоки? Этот вопрос задает большое количество начинающих строителей, желающих возвести дом.

Схема производства керамзитобетонных блоков.

Для производства блоков нужна почва, располагающаяся под плодородным слоем. Естественно, основание такого характера является самым доступным. Известно, что подобная традиция пришла из мест, которые не располагали большим количеством лесного массива. Для изготовления блоков люди в тех местах применяли способ формовки, утрамбовывания или опалубки, в которую грунт просто набивался.

Чтобы смастерить блоки самому, возможно воспользоваться устройством механического характера. При помощи электрических инструментов можно без применения собственных усилий получить хорошо размешанную смесь. Так работа проходит быстро и эффективно.

Необходимые для работы инструменты

Для работы понадобятся:

Схема производства пенобетона.

- листы металла;

- цементно-стружечная плита;

- цемент;

- песок;

- керамзит;

- рулетка;

- карандаш;

- дерево;

- наждачная шкурка;

- молоток;

- гвозди;

- ведро;

- лопата;

- правило.

Строительные блоки являются одними из самых популярных материалов, активно применяемых в строительстве. С их помощью можно возвести дома, гаражи, бани, хозяйственные постройки. Возведенные стены радуют теплом, монолитностью, хорошей степенью поглощения звуков.

Вернуться к оглавлению

Разновидности строительных блоков

Любой материал подобного образца состоит из цемента, песка, воды и наполнителей. Используя те или иные ингредиенты, можно изготовить определенный вид блоков:

Последовательность кладки блоков: а – однорядная система перевязки; б – многорядная система перевязки; в, г – многорядная система перевязки смешанным способом (цифры означают последовательность кладки).

- Шлакоблок, в основе которого лежат продукты отходов металлургических предприятий. Они применяются при возведении помещений подсобного характера. Укладывать такие блоки очень удобно. Они не способны гореть или промерзать.

- Опилкобетон относится к более удобным материалам при укладке. Его можно без затруднений разрезать, распилить, монтировать. Он имеет незначительный вес. В качестве его составляющей основы выступают сами опилки. Чтобы не произошло их естественного загнивания и вспучивания, накануне закладки следует подержать в растворе гашеной извести.

- Блок из гравия различных фракций. Названный материал отличается большой массой, что создает некоторые трудности при монтаже. Является своеобразным блоком из бетона.

- Керамзитный блок, которому присущи хорошие свойства теплоизолятора. Он отличается небольшим весом, крепостью основания и простотой укладки.

- Блоки с экстрактами хвои, древесной стружкой, битым камнем и измельченным мусором.

Вернуться к оглавлению

Методика производства блоков

Производство с помощью блокформ. Строительные блоки можно смастерить при помощи специальных станков для такого производства. На любом таком оборудовании можно соорудить 1, 2, 3 и более форм. Станок подобного характера представляется вибростолом и сосудами для придания блокам формы. Типичными габаритами будут 190x190x390 см. Здесь предусматриваются снимающиеся перегородки, с помощью которых можно сделать изразцы разных размеров. Имеются устройства для пустот, которые представляют собой 2 или 3 цилиндра из стали. Подобный механизм просто закладывается в форму для блоков перед самой заливкой бетона. Как только раствор застынет, эти приспособления вынимаются. Готовый блок имеет пустотные отверстия. Представленный способ изготовления форм существенно экономит цементный раствор.

Сделать нужные образцы на таком оборудовании не составит труда. В емкости, бетоносмесителе, готовится раствор с определенным наполнителем. Чтобы готовое изделие легко вынималось из формы, емкость необходимо смазать машинным маслом. После этого в нее наливается цементная смесь.

Макет устройства пеноблока.

Далее происходит включение вибростола. Через 2 минуты изделие полностью сформировывается. В процессе вибраций лишний воздух выходит из бетона, в результате чего состав получается плотным, так как из него вытекает ненужная вода. Как только изделие будет сформовано, поверхность следует разгладить шпателем.

Теперь форму для блоков перемещают в место, где будет проводиться сушка изделия. В качестве такой площадки хорошо подойдет открытая местность с крышей или специальная пропарочная камера. Здесь важно проследить за гладкостью и горизонтальностью поверхности. Вынуть готовый изразец из такой формы не составит никакого труда. Для этого нижнее основание, напоминающее пласт из металла, вынимается, а боковые элементы поднимаются. Просохший целый блок остается на своем месте, его не трогают несколько суток. После выдержанного времени блоки перемещают в любую точку.

Блоки из грунта. Блоки изготавливаются при помощи специального аппарата. Здесь происходит движение формы, формовочного порошка и нагнетателя. Причем вибрации и звуки в момент работы исключаются. Здесь нет необходимости контролировать вес, измерять величину и проверять давление в устройстве.

Таблица производства газобетонных блоков.

Блоки из арболита. Строительные блоки из арболита представляют собой легковесные материалы, изготавливаемые из щепы древесины, чаще всего из хвойных видов. Также в его составе присутствуют опилки, вода, цемент и химические компоненты.

Современный мир диктует свои условия и позволяет создавать такие материалы самостоятельно. Согласно требованиям государственных стандартов, арболит изготавливается из частиц дерева, размеры которых должны соответствовать 40х10х5 мм. Численные показатели хвои, листьев и коры составляют приблизительно 5-10%.

Чтобы сделать нужный состав, потребуется значительное количество цемента. А это будет способствовать снижению свойств и удерживать тепло. В таком отношении важным сырьем является древесная щепа.

Опытные строители часто используют стружку и опилки в одинаковых пропорциях. Чтобы избежать загнивания, выбранные изразцы должны выдерживаться 3 месяца под открытым небом. В противном случае возникнет деформация блоков. Не стоит забывать о периодическом ворошении этой массы. Если такой возможности нет, то ее можно обработать окисью цинка. Для приготовления арболита необходимо взять бетономешалку.

Стружка и опилки готовятся самостоятельно при помощи спецмашин или приобретаются в продаже.

Они заливаются водой, в которую добавляются жидкое стекло, хлористый кальций (для быстрого затвердевания) и гашеная известь в качестве дезинфекции. Затем смесь размешивается в бетономешалке с добавлением цемента и некоторых других компонентов. После этого она разливается в формы. В качестве таких емкостей можно сделать сосуды из досок, обитых линолеумом. Так будет легче вытаскивать готовые изделия.

Таблица характеристик газобетона и пенобетона.

Блоки из керамзита. Для производства таких блоков необходимо подготовить форму. Для этого берется доска и из нее делается сосуд в виде буквы «Г». Изнутри он обмазывается машинным маслом или оборачивается жестью. В торцевых частях должны быть затворы, помогающие составу принимать нужную форму.

Можно сделать керамзитовые блоки с пустотами. Это заметно сократит количество израсходованного материала, однако такую работу проделать немного сложнее.

Помимо самой емкости необходимо воспользоваться такими инструментами, как:

- мастерок;

- совковая лопата;

- ведра;

- емкость для перемешивания;

- металлическая пластина;

- вода, песок, керамзит.

Чтобы раствор получился более эластичным, опытные мастера добавляют 1 ложку стирального порошка.

Правила отливки. Для придания массе правильной консистенции и эластичности следует смешать все ингредиенты и развести их водой, отстаивая ее незначительное количество времени. После этого массу следует переместить на пластину из металла и хорошо перемешать.

Полученную массу кладут в форму, а затем — в специальный сосуд, создающий вибрации. Спустя 2 дня у нее открываются затворы, и она освобождается. После этого строительные блоки подвергаются окончательному затвердеванию на протяжении 26 дней.

Вернуться к оглавлению

Особенности блоков из газобетона

Чтобы приготовить стройматериалы из газобетона, необходимо позаботиться о таких основах, как:

Размеры стеноблока.

- портландцемент;

- негашеная известь;

- песок;

- вода;

- алюминиевая пудра;

- бетоносмеситель;

- форма для блоков;

- металлические струны;

- совковая лопата;

- мерная посуда;

- ведра;

- индивидуальные средства защиты.

Все необходимые компоненты размешиваются до средней степени густоты. Среди выбранных форм лучшим выбором будут формы, сооруженные из металла и пластика. Они вполовину наполняются массой. Появившиеся остатки счищаются с поверхности струнами из металла.

Нужно выждать 6 часов. Теперь блоки можно разрезать на доли. Производство представленных образцов собственными силами будет подкреплено просушкой в условиях, приближенных к натуральным показателям.

Как только блоки будут вынуты и порезаны на части, их следует 1 день подержать в помещении. Позже их можно укладывать друг на друга. Возводить из таких изразцов здания можно спустя 1 месяц. В таком случае оно приобретет прочность и стабильность.

Выбирая любой из способов самостоятельного производства представленных здесь стройматериалов, можно существенно сэкономить денежные средства, создав крепкое, экологичное и удобное для проживания здание. Во многом такой вариант будет существенно выгоднее промышленного варианта.

Источник

Изготовление шлакоблоков своими руками — 2 варианта, инструкция!

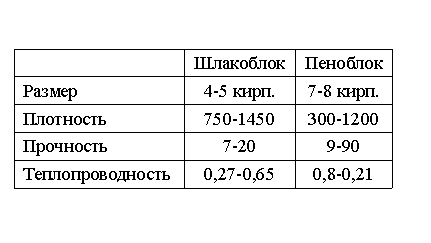

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими руками

Изготовление шлакоблоков своими рукамиПланируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Общие рекомендации и требования

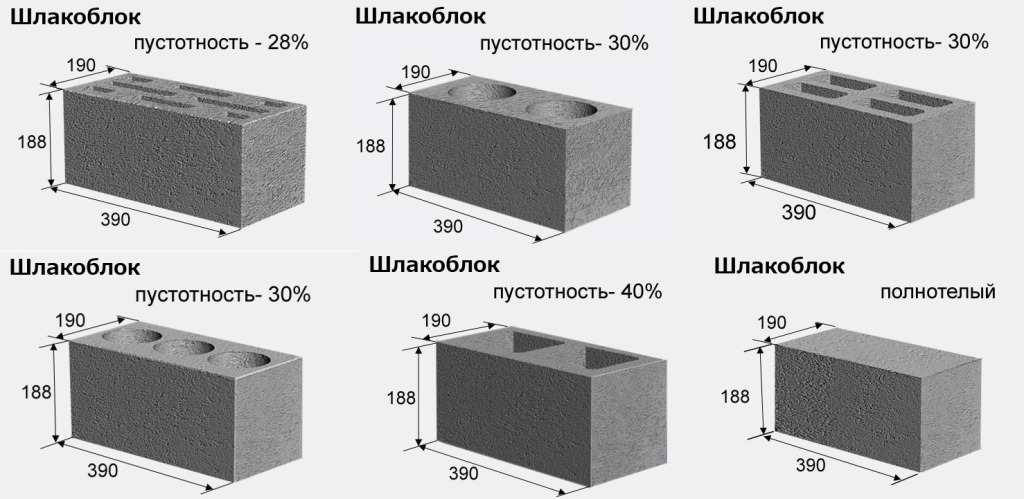

Размеры шлакоблока

Размеры шлакоблока Шлакоблок для межкомнатных перегородок

Шлакоблок для межкомнатных перегородокРазмеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Строительные блоки

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

|---|---|---|---|---|

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Пластификатор для бетонаУделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Форма для шлакоблока

Форма для шлакоблокаСобираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблока

Вариант формы для шлакоблокаЗаливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в форму

Закладка смеси в формуПомещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блоках

Схема размещения бутылок в залитых блокахЖдем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоков

Изготовление шлакоблоковПолезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Фото конструкции в разных ракурсахСтанок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

ВибростанокСобираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Станок для шлакоблоков компактныйНабор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.

Станок для шлакоблоков компактный

Станок для шлакоблоков компактный Вид сбоку

Вид сбоку Вид спереди

Вид спереди Вид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)

Станок для шлакоблоков компактный (пресс сверху) Пресс станка

Пресс станка Пресс станка

Пресс станкаСедьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный

Станок для шлакоблоков компактный Мотор

Мотор Мотор

Мотор Виброустройство

ВиброустройствоЦены на станки для шлакоблоков

Станок для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Готовый шлакоблокДаем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоков

Сравнение характеристик шлакоблоков и пеноблоковУзнайте, как делать арболитовые блоки своими руками, из нашей новой статьи.

Удачной работы!

Видео – Изготовление шлакоблоков своими руками

Газобетон своими руками в домашних условиях: технология

Газобетон – это универсальный материал, который обладает отменными прочностными характеристиками и является простым в монтаже. Поэтому материал широко применяется в строительстве. Для экономии денежных средств на этом процессе рекомендовано изготовление газобетона своими руками в домашних условиях.

Что такое газобетон и каковы его характеристики

Перед применением газобетона для возведения домов и других построек на участке, рекомендовано предварительно определить его характеристики.

Основные свойства и качества

Соответственно мировым стандартам качества и ГОСТу материал должен обладать перечнем определенных качеств. Качественный материал должен выдерживать 35-100 циклов заморозки и разморозки. Показатель теплопроводности газобетона составляет 0,09-0,38. Плотность материала составляет Д300-Д1200. Средний показатель паропроницаемости – 0,2. Усадка газобетона составляет 0,3 миллиметра на квадратный метр.

Виды материала и изделий из него

Соответственно характеристикам газобетона его разделяют на: теплоизоляционный, конструкционный, конструкционно-теплоизоляционный.

Теплоизоляционный газобетон имеет плотность от 300 до 400. Он имеет низкую теплопроводность и характеризуется незначитекльным весом. Применение материала рекомендуется для теплоизоляции помещений.

Конструкционный газобетон обладает отменными прочностными характеристиками и имеет плотность от 1000 до 1200. Благодаря высокому коэффициенту теплопроводности предоставляется возможность его применения в качестве утеплителя.

Наиболее популярным является конструкционно-теплоизоляционный газобетон. Он характеризуется плотностью 400-900. С его применением возводятся стены и перегородки.

Сильные стороны строений возведенных из газобетона

Материал широко применяется в строительстве благодаря наличию большого количества преимуществ:

- Для производства материала используется песок, известь, цемент, алюминиевая пудра и вода, что обеспечивает экологичность материала.

- Газобетон имеет небольшой вес, что упрощает процесс его укладки.

- Благодаря большим размерам газоблоков ускоряется процесс возведения газобетона.

- Материал характеризуется высоким уровнем стойкости к возгоранию.

- Газобетон является стойким к морозам, что позволяет его применять в суровых климатических условиях.

- Благодаря универсальному составу материала предоставляется возможность его распиловки и шлифовки.

- Газобетон позволяет использовать разнообразные материалы для отделки зданий внутри и снаружи.

- Такие показатели, как прочность и теплопроводность, являются оптимальными.

- Производство материала осуществляется различными компаниями, что позволяет клиенту выбрать наиболее приемлемый вариант для себя.

- Материал обладает паропроницаемыми свойствами, что позволяет обеспечить оптимальный микроклимат в помещении.

- Газобетон обладает хорошими звукоизоляционными свойствами, что обеспечивает комфортное пребывание в помещении.

Газобетонный дом имеет высокие эксплуатационные характеристики, что объясняется большим количеством преимуществ материала.

Недостатки изделий и их устранение

Перед тем, как сделать газобетон в домашних условиях, рекомендовано определить его недостатки. Материал является гигроскопичным, что приводит к усиленному водопоглощению. При отрицательных температурах накопленная в блоках влага кристаллизируется, что приводит к их разрушению.

Для того чтобы решить эту проблему нужно стены из газобетонных блоков облицовывать. С этой целью используется кирпич, металлопрофиль, дерево и другие отделочные материалы.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Как создать блок в Автокаде

Не знаете, как создать блок в Автокаде? Ознакомьтесь с данным материалом, в котором вы найдете пошаговую инструкцию, позволяющую всего лишь за несколько действий в AutoCAD создать блок.

Создание блоков в Автокаде (заготовка)

В первую очередь научимся создавать обычные статические блоки для AutoCAD на примере одного из электрических элементов — резистора. Для этого начертим с помощью стандартных примитивов сам элемент. Используем инструмент «Отрезок».

Рис. 1. Заготовка для блока «Резистор».

Рис. 1. Заготовка для блока «Резистор».

ПРИМЕЧАНИЕ: Заготовку для блока можно создать путем обрисовки картинки, вставленной в программу в качестве подложки (читать подробнее, как в Автокад вставить рисунок). Такой подход на порядок уменьшит время создания блока.

Далее нужно создать непосредственно сам блок, который будет иметь одну базовую точку, уникальные свойства, а главное, все объекты из которых он состоит, сгруппируются в один именованный набор.

Как сделать блок в Автокаде за 5 шагов?!

Чтобы создать так называемое определение блока необходимо:

Рис. 2. Команда AutoCAD «Создать блок».

Рис. 2. Команда AutoCAD «Создать блок».

ШАГ 1. Перейти на вкладку «Вставка» → панель «Определение блока» → «Создать блок» или в командной строке прописать псевдоним команды «БЛОК» — «б» и нажать Enter.

В открывшемся диалоговом окне «Определение блока» нужно:

ШАГ 2. Задать блоку уникальное имя (в нашем случае — «Резистор»). Имя обязательно должно отображать суть создаваемого элемента чертежа. Если вдруг вы допустили опечатку в названии или указали некорректное имя, то имейте ввиду, что блок можно переименовать даже после его создания (читать подробнее, как переименовать блок в Автокаде).

ШАГ 3. Задать базовую точку. В качестве базовой точки блока рекомендуется указывать какую-либо характерную точку на самом объекте. Во-первых, вам будет удобнее потом вставлять блок, а во-вторых, именно в базовой точке появляется «ручка», т.е. при выделении блока объектные привязки будут срабатывать относительно ее.

Рис. 3. Указание базовой точки для блока AutoCAD.

Рис. 3. Указание базовой точки для блока AutoCAD.

ШАГ 4. Выбрать объекты, которые должны войти в блок. Ниже есть группа переключателей, которые определяют, что делать с выделенным набором объектов после их объединения в блок:

— Оставить — объекты будут сохранены на чертеже в том виде, в котором они были до создания блока.

— Преобразовать в блок — исходный набор объектов будет заменен на созданный блок. Эта установка используется по умолчанию и подходит для большинства случаев. Воспользуемся именное ей.

— Удалить — исходные объекты будут удалены с чертежа после создания блока.

Рис. 4. Настройки диалогового окна «Определение блока».

Рис. 4. Настройки диалогового окна «Определение блока».

ШАГ 5. После выполненных настроек необходимо нажать «Ок». В результате исходные объекты преобразуются в блок и будут выглядеть следующим образом:

Рис. 5. Готовый блок AutoCAD «Резистор».

Рис. 5. Готовый блок AutoCAD «Резистор».

Как вставить блок в Автокаде?

После того как блок создан, возникает справедливый вопрос: каким образом можно вставить блок на чертеж?

Для вставки блока необходимо:

1. Перейти на вкладку «Вставка» → панель «Блок» → команда «Вставить».

Рис. 6. Вставка блока в Автокаде.

Рис. 6. Вставка блока в Автокаде.

2. В появившемся диалоговом окне вставки блоков нужно указать следующее:

— в поле «Имя» выбрать имя из списка определений блоков. Миниатюра внешнего вида блока поможет осуществить правильный выбор.

— указать точку вставки, масштабный коэффициент и угол поворота. Точку вставки лучше указывать непосредственно на чертеже. Для этого нужно установить опцию «Указать на экране». Для других параметров можно ввести конкретные значения (см. рис. 7).

Рис. 7. Диалоговое окно «Вставка блока» в Автокаде.

Рис. 7. Диалоговое окно «Вставка блока» в Автокаде.

Как видите, создание блоков в AutoCAD задача несложная!

P.S. Старайтесь использовать блоки везде, где только можно, и вы сразу увидите, насколько сократится ваше время создания чертежей.

Видео курсы по AutoCAD:

- Использование AutoCAD на 100%

- 3D моделирование в AutoCAD

- Адаптация AutoCAD под стандарты предприятия

- Советы и хитрости

- Блоки и поля в AutoCAD

Блоки Автокад, как создать (сделать) статический блок

Блоки Автокад, как создать (сделать) статический блок

Один из способов автоматизации и ускоренной работы в Автокад — это использование блоков на чертеже Автокад.

«Что такое блок в Автокад?» — ниже представлено небольшое его определение.

Блок в Автокад — это объект или набор объектов (обычно это набор примитивов отрезков, кругов, дуг и т.д. — реже сложных объектов сплайнов, полилиний, мультилиний и т.д.), который имеет имя и воспринимается как один объект (т.е. все объекты входящие в состав блока сгруппированы в один цельный объект).На практических видеоуроках Автокад мы уже не раз создавали статические и динамические блоки, блоки с атрибутами. Единственное, что мы еще не создавали — это параметрический блок в Автокад.

Использование блоков в Автокад

Применение в Автокад блоков на чертежах значительно снижает время на вычерчивание одинаковых элементов на чертеже и их редактирование, так как отредактировав определение блока, меняются все его вхождения автоматически.

Подбор дистанционных программ обучения в колледжах, вузах, бизнес-школах для получения степени бакалавра/магистра, переквалификации на ecvdoИспользование блоков и группировок объектов в Автокад, а также применение пользовательских видов позволяет представить 3D модель в трехмерном моделировании в наилучших ракурсах.

Некоторые используют блоки Автокад, чтобы вставить целый чертеж в Автокад в виде блока. Для этого весь чертеж Автокад сохраняется в файл виде блока, а затем вставляется в другой чертеж, как обычный блок Автокад.

Блоки в Автокад сокращают размер файла, так как это всего лишь внешние ссылки на описание блока в файле чертежа!

Для ясности картины их использования разберем: «Что такое определение блока в Автокад и что такое его вхождение?»

Что такое определение блока Автокад

Определение блока в Автокад — это информация о блоке, хранящаяся в файле чертежа.То есть в Автокад в самом файле чертежа хранится вся информация о блоке — «Определение блока в Автокад» (имя, точка вставки (базовая точка блока Автокад), его единицы измерения, свойства аннотативности, масштабирования блока в Автокад и т.д.) сам блок (его вхождение) может отсутствовать на чертеже, но храниться информация о нем в файле чертежа.

Внимание:

Когда происходит создание блока в Автокад с помощью команды «Блок», то вы создаете определение блока. Сам блок в Автокад после создания можно удалить, либо в настройках диалогового окна «Определение блока в Автокад» выбрать «Удалить объекты», так как информация о нем сохранена в файле текущего чертежа Автокад.Что такое вхождение блока в Автокад

После того как вы создали определение блока Автокад, вы можете вставить его в любое место чертежа.

Вставленный в чертеж Автокад блок представляет из себя «вхождение блока» или другими словами ссылку в область данных файла чертежа. Про внешние ссылки в Автокад будет отдельная глава курса Автокад, а пока пропустим это понятие, чтобы не отвлекаться от основной темы.

То есть вхождение блока в Автокад — это не просто информация о блоке «определение блока Автокад», хранящаяся в файле чертежа, а сам объект «блок» на чертеже вставленный через ссылку.

Виды блоков в Автокад

В зависимости от функций (свойств) блоков в Автокад их продразделяют на следующие виды: статические, динамические и параметрические блоки в Автокад.

Статические блоки в Автокад — обычная группировка объектов в единый цельный объект, представляющий из себя блок. В этом случае он мало чем отличается от группы (только возможностью назначить блоку свойство аннотативности, если не прав можете прокомментировать под статьей).

Динамические блоки в Автокад — это тот же статический блок Автокад, но его составляющие содержат параметры и операции, которые придают ему динамики (свойства масштабирования, расстягивания, поворота, маскировки и т.д.).

Параметрические блоки в Автокад — составляющие блока Автокад взаимосвязаны параметрическими зависимостями. Изменение параметра одного элемента блока в Автокад приводит к изменению параметров всех его составляющих или только его частей, в зависимости от наложенных парметрических зависимостей.

Можно выделить еще отдельный тип блоков Автокад использующих атрибуты блока.

Некоторые примеры статических и динамических блоков в Автокад (возможно рассматривали и параметрические, если найду оставлю тут ссылки) затронутых в курсе Автокад, видеопособиях:

Как создать статический блок в Автокад на примере ванной 1800 на 700

Создадим статический блок для Автокад на примере ванной с размерами 1800 на 700. За создание блока в Автокад отвечает команда Блок, но прежде чем вызвать эту команду, создайте заготовку, а именно начертите саму ванную из объектов примитивов: прямоугольник, прямоугольник со скругленными углами, круг.

Далее сгруппируем все объекты из которых состоит ванная в единый объект (именнованный набор объектов) — блок Автокад, который будет иметь имя, базовую точку (точку вставки блока) и уникальный набор свойств.

Способы вызова команды в Автокад «Блок»

Взвать команду «Блок» в Автокад можно одним из следующих способов (начать его создание):

- Создать блок в Автокад вы можете из строки меню — пункт «Рисование» — строка в Автокад «Блок» — в раскрывающемся списке выбрать строку «Создать… блок»;

- Создание блока в Автокад можно осуществить из ленты инструментов — вкладка «Главная» — панель инструментов в Автокад «Блок» — кнопка Создать… блок;

- Сделать блок в Автокад можно из классической панели инструментов «Рисование» — кнопка «Создать…блок»;

- Либо прописать наименование команды в командной строке Автокад «Блок».

После вызова команды «Блок» в Автокад появляется диалоговое окно «Определение блока», с помощью которого он и создается.

Указание имени блока в Авткоад

В поле «Имя» введите имя блока Автокад, например, ванна 1800 на 700.

Как в Автокад указать базовую точку вставки блока?

Далее укажите базовую точку вставки. Базовую точку блока в Автокад можно указать, введя координаты в соответсвующие поля X, Y, Z, либо указать точку на чертеже Автокад. Для этого щелкните по этой кнопке (смотрите рисунок). С помощью объектной привязки «Конточка» в Автокад укажите правый верхний угол ванной.

Внимание

По умолчанию в базовой точке блока после его создания появится «ручка», а также по умолчанию относительно базовой точки вставляется сам блок.Как указать (выбрать) объекты статического блока Автокад?

В поле объекты щелкните по кнопке «Выбрать объекты» блока Автокад (смотрите рисунок). Секущей рамкой выберите объекты, которые должны входить в состав статического блока Автокад. Нажмите Enter.

В поле объекты диалогового окна «Определение блока» имеется 3 переключателя:

- Оставить.

- Преобразовать в блок для Автокад.

- Удалить.

«Оставить» — исходные объекты, которые мы использовали для создания блока в Автокад, останутся на чертеже в первоначальном состоянии без изменений.

«Преобразовать в блок» — (значение по умолчанию) исходные объекты преобразуются в блок, т.е. замещаются созданным новым блоком Автокад.

«Удалить» — исходные объекты удалятся из чертежа после создания блока Автокад.

Настройки единиц блока Автокад

Настройки единиц блока в Автокад позволяют нам выбирать единицы измерения, в соответсвии с которыми он масштабируется при вставке в другие чертежи. По умолчанию выбирают единицы измерения блока Автокад в милиметрах, а мы выберем безразмерные.

Единицы измерения «Безразмерный» — в этом случае при вставке блока в Автокад в другой чертеж, система будет его масштабировать в соответсвии с единицами измерения чертежа.

Поле описание блока Автокад

В поле описание блока в Автокад можно оставить поясняющий текст к блоку. Обычно его описание составляют для сложных блоков Автокад. Поле «Описание блока» не обязательно для заполнения.

Поведение блока Автокад на чертеже

Поле в Автокад «Поведение блока» позволяет настроить его аннотативность, ориентацию по листу, однинаковый масштаб, разрешить расчлениение блока в Автокад.

Аннотативность блока в Автокад — про свойство аннотативности в Автокад читайте тут.

Одинаковый масштаб блока в Автокад — позволяет масштабировать блок в Автокад прямопропорционально с одинаковыми коэффициентами по всем осям X, Y, Z.

Разрешить расчленение блока Автокад — позволяет расчленить блок в Автокад командой «Расчленить» или заранее его расчленить при вставке в чертеж. Соответственно если убрать флажок «Разрешить расчленение блока Автокад», то блок в Автокад невозможно будет расчленить/разбить на составляющие объекты.

Нажимаем кнопку ОК диалогового окна «Определение блока». Исходные объекты удалились, так как я установил в настройках блока Автокад переключатель «Удалить исходные объекты» после создания определения блока.

Мы разобрали вопрос: «Как сделать блок в Автокад?»: — теперь рассмотрим как его вставить в чертеж Автокад».

Как вставить блок в Автокад

Сейчас рассмотрим только принцип вставки блока в Автокад, так как этой теме посвящена отдельная статья.

Щелкните по кнопке «Вставить блок в Автокад» на классической панели инструментов или в ленте инструментов на вкладке «Главная» — панели инструментов «Блок» в Автокад.

Появится диалоговое окно «Вставка блока» в Автокад.

В поле «Имя» найдите имя нового определения блока Автокад «Ванная 1800 на 700», затем нажмите кнопку «ОК» диалогового окна «Вставка блока». В командной строке появится запрос:

Точка вставки или [Базовая точка, Масштаб, Поворот]:

То есть от нас требуется указать на чертеже точку вставки блока в Автокад. Как вы помните его точка вставки — это правый верхний угол. Укажите точку вставки блока в Автокад с помощью щелчка мыши, либо введя координаты в командную строку.

Примечание

Обратите внимание, что ручка блока в Автокад по умолчанию появляется в точке его вставки (в базовой точке блока). Это очень важно при редактировании блока в Автокад с помощью ручек.Видео «Как создать (сделать) статический блок в Автокад»

P.S.

Этот видео урок Автокад и статья входят в профессиональный бесплатный самоучитель Автокад, который подходит как для начинающих пользователей, так и уже давно работающих в данной программе.Тематика писем:

Выберите из спискаВсе статьиAutoCAD 2DAutoCAD 3DAutoCAD Architecture КомпасInventor3D maxRevitОсновы черченияНачертательная геометрияИнженерная графикаМашиностроительное черчениеСтроительное черчениеСхемы

Станок для шлакоблоков компактный

Станок для шлакоблоков компактный Вид сбоку

Вид сбоку Вид спереди

Вид спереди Вид спереди

Вид спереди