Планирование производства на предприятии в эксель Excelka.ru

Планирование производства на предприятии в эксель

Представьте, что вы планируете закупки расходных материалов для производства. К вам стекаются 2 потока данных: производственные планы и прогноз по наличию производственных материалов на складах. У вас несколько заводов, много видов материалов. На выходе вы обязаны предоставлять информацию по тому, какие материалы в каких количествах и когда следует закупать и куда отправить.

Рассматривая этот пример, мы научимся нескольким довольно оригинальным и эффектным приёмам, которые вы потом сможете применять для своих задач.

Вы узнаете универсальный метод совмещения данных из двух (и более) таблиц, имеющих разные форматы

Вы узнаете, как использовать сводные таблицы для получения отчёта с нарастающим итогом

Мы будем использовать: умные таблицы, именованные диапазоны, формулы ИНДЕКС (INDEX), ЕСЛИ (IF), ПОИСКПОЗ (MATCH), СТОЛБЕЦ (COLUMN), СТРОКА (ROW), ЧСТРОК (ROWS) и сводные таблицы

Вы увидите отличную иллюстрацию синтеза вышеперечисленных инструментов Excel для достижения впечатляющих результатов

Данные на входе

Лист REQ содержит планы использования материалов (компоненты) для производства конечной продукции.

Например, компонент P49 потребуется на зводе L01 в количестве 58 235 штук к 26 мая 2015 года. Обратите внимания, что суммы отрицательные, в отличие от следующей таблицы. Это нам пригодится.

Лист STK отражает процесс поступления материалов на склады заводов.

Например, материал P97 в количестве 229 784 штук 7 апреля 2015 года поступит на склад завода L01, так как есть соответствующий контракт с производителем этого материала.

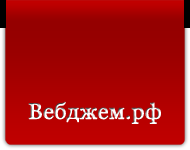

Обратите внимание, что не смотря на то, что обе таблицы состоят в основном из похожих столбцов, компановка столбцов разная да и количество столбцов не совпадает. Как это обычно бывает, вы никак не можете управлять данными, поступающими к вам из учётной системы предприятия.

Итак, у нас с вами есть поток событий, которые уменьшают запасы материалов на складах (производство) и поток событий, которые увеличивают запасы (закупки). Всё что нам надо — это выстроить эти события на одной временной шкале и следить, чтобы уровень складских запасов не становился отрицательным. Отрицательный уровень запасов говорит о том, что для производства не хватает материалов. Многие крупные компании имеют штат людей, которые занимаются примерно такой работой, которую я сейчас описал. В данном случае моя задача, показать пути, как это можно делать в Excel с минимальным количеством усилий и с известной долей изящества.

Файл примера

Объединяем таблицы

Объединять таблицы будем. формулами. То есть в ячейках нашей объединенной таблицы будут такие формулы, которые сначала выведут все строки таблицы REQ, а затем все строки таблицы STK. И всё это будет сделано с учётом того, что у всех таблиц разная структура. На этом этапе мы совершенно не будем заботиться о сортировке строк — пусть идут, как идут.

Исходные таблицы оформляем в виде умных таблиц, присваивая им соответствующие идентификаторы: лист REQ — умная таблица tblREQ , лист STK — tblSTK .

Теперь перейдём на лист Combine . Наша объединенная таблица должна состоять из следующих столбцов: Компонент , Завод , Срок , Кол-во , где Срок — это либо дата производства, либо дата поступления материала на склад. Кроме этого добавляем 2 вспомогательных столбца: Таблица и Строка . Если ячейка столбца Таблица содержит 1, то данные извлекаются из таблицы tblREQ , если 2 — то tblSTK . Ячейки столбца Строка будут подсказывать, из какой строки соответствующей таблицы брать данные.

Формула для колонки Таблица выглядит так:

=ЕСЛИ( СТРОКА(1:1) 0″ ) + 1 )

Это стандартный подход, рассматренный тут.

Сводная таблица

Вот сейчас будет важно, очень многие этого не понимают:

Всё, что может быть сделано при помощи сводных таблиц, должно быть сделано при помощи сводных таблиц.

Это вопрос ваших трудозатрат, эффективности вашей работы. Сводные таблицы — ключевой инструмент Excel. Инструмент чрезвычайно мощный и простой ОДНОВРЕМЕННО . Понимаете, одновременно!Итак, сводную таблицу строим на основе ИД rngCombined . Настройки все стандартные:

Поле Кол-во я переименовал в Запасы. Операция по этому полю само-собой суммирование плюс вот такая настройка:

Этим мы получаем нарастающий итог по запасам материала в разрезе Компонент — Завод . И всё, что нам остаётся делать — это отслеживать и не допускать появления отрицательных запасов. Например, смотрим отрицательное значение в строке 34 сводной таблицы. Оно означает, что на заводе L02 2 июня 2015 года запланировано производство с участием материала P97 и, учитывая объём запланированного производства, нам не хватит 22 584 штук материала P97. Смотрим в таблицу REQ и убеждаемся, что действительно 2 июня завод L02 хочет производить что-то с использованием 57 646 штук P97, а на складах у нас на этот день такого количества не будет. В финансах это называется «кассовый разрыв». Вещь очень печальная 🙂

Ну а дальше начинается хорошо знакомая вам работа, которую нет никакой необходимости комментировать. Мы нашли главное — когда, где, сколько и какого материала будет не хватать для производства.

Планирование производства — путь к успешному бизнесу

Получение прибыли, успешное развитие, минимизация рисков — основные цели любой компании. Достичь этих целей можно с помощью планирования, которое позволяет:

- предвидеть перспективу развития в будущем;

- более рационально использовать все ресурсы фирмы;

- избежать банкротства;

- улучшить в компании контроль;

- увеличить возможности в обеспечении фирмы необходимой информацией.

Процесс планирования целесообразно разделить на три этапа:

1. Установление количественных показателей для целей, которые должна достигнуть компания.

2. Определение основных действий, которые нужно осуществлять для достижения целей, принимая во внимание воздействие внешних и внутренних факторов.

3. Разработка гибкой системы планирования, обеспечивающей достижение поставленных целей.

ПРИНЦИПЫ И ВИДЫ ПЛАНИРОВАНИЯ

Любой план, в том числе производственный, должен строиться на определенных принципах. Под принципами понимают основные теоретические положения, которыми руководствуется предприятие и его работники в процессе планирования.

- Принцип непрерывности подразумевает, что процесс планирования осуществляется постоянно в течение всего периода деятельности предприятия.

- Принцип необходимости означает обязательное применение планов при выполнении любого вида трудовой деятельности.

- Принцип единства констатирует, что планирование на предприятии должно быть системным. Понятие системы подразумевает взаимосвязь между ее элементами, наличие единого направления развития этих элементов, ориентированных на общие цели. В данном случае предполагается, что единый сводный план предприятия согласуется с отдельными планами его служб и подразделений.

- Принцип экономичности. Планы должны предусматривать такой путь достижения цели, который связан с максимумом получаемого эффекта. Затраты на составление плана не должны превышать предполагаемых доходов (внедряемый план должен окупаться).

- Принцип гибкости предоставляет системе планирования возможность менять свою направленность в связи с изменениями внутреннего или внешнего характера (колебание спроса, изменение цен, тарифов).

- Принцип точности. План должен быть составлен с такой степенью точности, которая приемлема для решения возникающих проблем.

- Принцип участия. Каждое подразделение предприятия становится участником процесса планирования независимо от выполняемой функции.

- Принцип нацеленности на конечный результат. Все звенья предприятия имеют единую конечную цель, реализация которой является приоритетной.

В зависимости от содержания поставленных целей и задач планирование можно разделить на следующие виды (табл. 1).

Таблица 1. Виды планирования

Производственный учет

Чтобы в итоге получилось то, что было запланировано,

важно качественное управление производством. Когда речь заходит о системах управления производством, то в ход идут такие категории, с которыми не поспоришь.

Вот, например,

Важнейшими факторами управления производством на предприятии являются:

— демократический централизм

— сочетание единоначалия с коллегиальностью

— единство политического и всех видов хозяйственного руководства

— научность управления — комплексный подход к управлению предприятием

— правильный подбор, расстановка и воспитание кадров

— сочетание принципов морального и материального стимулирования.

Все правильно, но нет рекомендаций и связей как соединить демократический централизм с единоначалием или с конечной продукцией. Получается, что есть большие идеологические блоки, но между ними, нет вяжущего материала и конструкция, без должных связей может легко развалиться. Рассмотрим некоторые узкие места в системе управления производством.

ПОСТАНОВКА ВОПРОСА

Перед началом работы необходимо иметь четкое задание. Производственные цеха в лице начальников, заместителей начальников цеха, мастеров, технологов, бригадиров, звеньевых и рабочих должны знать, какие именно изделия надо делать.

Без конкретной информации цех может начать делать что-то неактуальное на текущий момент, в надежде что угадали, и продукция сгодится после уточнения задания. Уточнения как правило не совпадают с желанием и возможностями. Поскольку оборудование занято производством других изделий и технология производства не позволяет освободить имеющееся оборудование занятое процессом производства для изготовления новой партии изделий, то получить требуемую продукцию вовремя не получается и образуется дефицит изделий. Начинаются крики, неразбериха, простои цехов и объектов составляющих цепочку зависимостей от требуемой продукции. Руководители верхнего уровня задают вопросы – зачем делали не то что нужно, зачем затратили сырье и материалы, зачем переполнили склады? Где-то так и выглядит реальный процесс производства.

За основу электронного журнала применена разработка автора под ником “nerv”. Разработка опубликована на сайте http://excelvba.ru/code/DropDownList под названием “Надстройка: выпадающий список с поиском (комбо)”. Кого заинтересовала эта информация могут посмотреть описание на указанном сайте и там же скачать эту надстройку.

Однако, эту надстройку поместить как обыкновенную надстройку в папку «Addins» созданную при установке Microsoft Office иногда не получается, так как сетевые администраторы часто блокируют установку программ и запрещают в локальной политике своих серверов вмешательство в систему. Предлагаемый вариант организации размещения папок электронного журнала на дисках рабочего компьютера позволяет выполнить установку надстройки в другую папку.

Всего создается 5 папок: 2 папки создаются в корне диска «С». Это папки «ДАННЫЕ» и «НАДСТРОЙКИ». В папку «ДАННЫЕ» помещается файл DDLSettings.xlsx, который будет производственной базой данных. Вид листа Excel с базой данных см. на рисунке ниже.

Папки и их содержимое на диске «С» рабочей станции

В папку «НАДСТРОЙКИ» помещается надстройка «выпадающий список с поиском (комбо)» автора «nerv» — nerv_DropDownList_1.6.xla.

Как установить надстройку Excel 2013/2016

Надстройка может храниться в компьютере в любой папке. В нашем обзоре это папка «НАДСТРОЙКИ». После этого запускается любой файл Excel и из строки меню надо пройти путь: Файл → Параметры → Надстройки → Управление → Надстройки Excel → Перейти… → Доступные надстройки → кнопка Обзор → найти в проводнике Windows папку «НАДСТРОЙКИ» → выделить надстройку “nerv_DropDownList_1.6.xla”? нажать кнопку открыть и поставить в чек боксе (напротив надстройки) ”drop-down list with search” галочку. Все, надстройка подключена и будет делать выпадающие списки.

Следующие 3 папки размещаются в паке компьютера «рабочий стол»: 1 – «Шаблон», 2 – «Журнал учета работ», 3 – «Архив & HELP». В папке «Шаблон» лежит незаполненный бланк учета работ с названием 00.00.0000.xlsm. Вместо этих нулей можно написать любой заголовок. Вообще-то эти нули подразумевают дату работ. Например, 22.11.2017г. Эта дата будет перенесена на лист учета работ в соответствующую ячейку.

Папки и их содержимое на «Рабочем столе» компьютера

После размещения папок по указанным местам открываем папку «ДАННЫЕ» на диске «С» и открываем книгу DDLSettings.xlsx с базой данных. Заполняем, редактируем, исправляем и сохраняем. Алфавит соблюдать не надо. Переходим на «Рабочий стол» и копируем на него книгу «00.00.0000.xlsm» из папки «Шаблон журнала». Даем книге нужное название и запускаем книгу.

При запуске книги данные из БД (с диска «С») переносятся на лист DDLSettings которые надо подтвердить. Далее переходим на лист ввода данных (в нашей книге это лист Смена1). С целью сохранения формата листа и формул разрешено вводить данные только в столбцы «ФИО работающих», «марка» и «к-во», а также ФИО мастеров. Ячейки с формулами заблокированы, форматирование на листе тоже запрещено. (Пароль для снятия защиты: treb). Данные можно вводить непосредственно в ячейку с клавиатуры, но это чревато ошибками. Поэтому выделяется ячейка ввода и нажимается комбинация клавиш Ctrl + Enter. Появляется окно ввода с выпадающим списком. Стоит набрать 1-2 буквы и слова, начинающиеся с этих букв, и нужная запись подтянется в видимую область. Курсором мышки надо выбрать нужное слово, и оно переместится в строку выбора. Если все правильно, надо нажать клавишу Enter и выбранное слово переместится в ячейку и выпадающий список скроется. Подправить можно и в строке выбора и в самой ячейке, но это делать не стоит.

Когда все данные внесены можно распечатать страницы и сгруппировать внесенные данные на один лист. Лист называется «Результат». Лист заполняется при нажатии кнопки «START» расположенной на листе «Смена1» в его нижней части.

Данные на листе «Результат»

После распечатки листов с данными они подписываются мастерами и помещаются в «Журнал учета работ». Последовательность действий с книгами, файлами, базой данных выполняется по рабочим дням и сменам по необходимости.

Шаблон универсального бизнес-плана в формате Excel

Представляю Вашему вниманию универсальный бизнес-план. В данной версии бизнес-плана Вы можете сравнить два или три варианта бизнеса между собой, чтобы выбрать самый оптимальный, т.е., Вы можете посмотреть, какие показатели будут достигнуты в случае приобретения разного типа оборудования (разная цена, производительность, эксплуатационные расходы и т.д.). Можно составить бизнес-план только на один вариант развития событий. Для этого варианты 2 и 3 заполнять не нужно.

Представляю Вашему вниманию универсальный бизнес-план. В данной версии бизнес-плана Вы можете сравнить два или три варианта бизнеса между собой, чтобы выбрать самый оптимальный, т.е., Вы можете посмотреть, какие показатели будут достигнуты в случае приобретения разного типа оборудования (разная цена, производительность, эксплуатационные расходы и т.д.). Можно составить бизнес-план только на один вариант развития событий. Для этого варианты 2 и 3 заполнять не нужно.

Выполнен данный бизнес-план в формате Excel. Вы отвечаете на вопросы и заносите исходные данные для расчета, размещенные на вкладке «Исходные данные», а именно, заполняются ячейки, залитые желтым цветом. В ячейках, которые залиты зеленым цветом, ответы выбираются из предлагаемого списка. Ячейки без заливки изменять не рекомендуется, т.к. это может повлечь за собой нарушение корректности расчетных данных.

После того, когда Вы занесли данные, на вкладках, залитых желтым цветом (Резюме, Общий прогноз и т.д.) будут автоматически составлены все разделы бизнес-плана. Их можно распечатать прямо из данного файла или скопировать в Word, а затем произвести необходимые изменения и распечатать.

При возникновении вопросов, пишите через форму обратной связи.

Скачать модель бизнес-плана в формате Excel (версия 2.02)

ВНИМАНИЕ! В универсальный шаблон бизнес-плана внесены дополнения! Просмотреть видео по данным дополнениям можно в конце страницы.

Содержание бизнес-плана

1. Резюме проекта

1.1. Основные характеристики проекта

1.2. Наши преимущества

1.3. Необходимость в финансировании

1.4. Основные показатели проекта

2. Общий прогноз

3. Описание продукции

3.1. Описание продуктов

3.2. Позиционирование продуктов на рынке

4. Обзор рынка

4.1. Общее состояние рынка

4.2. Тенденции в развитии рынка

4.3. Сегменты рынка

4.5. Характеристика потенциальных потребителей

5. Конкуренция

5.1. Основные участники рынка

5.2. Основные методы конкуренции в отрасли

5.3. Изменения на рынке

5.4. Описание ведущих конкурентов

5.5. Основные конкурентные преимущества и недостатки

5.6. Сравнительный анализ нашей продукции с конкурентами

6. План маркетинга

6.3. Продвижение продукции на рынке

7. План производства

7.1. Описание производственного процесса

7.2. Производственное оборудование

8. Управление персоналом

8.1. Основной персонал

8.2. Организационная структура

8.3. Поиск и подбор сотрудников

8.4. Обслуживание клиентов

9. Финансовый план

10. Риски

Приложения:

1. Формирование цены на продукцию

2. График реализации проекта

Диаграммы:

1. Уровень цены единицы продукции

Таблицы:

1. Сравнительный анализ продукции с конкурентами

2. Производственное оборудование

3. Основной персонал компании

4. Расчет показателей проекта без учета индекса инфляции

5. Расчет показателей проекта с учетом индекса инфляции

6. Основные виды возможных рисков для компании

Видеоурок по дополнениям, которые были выполнены в шаблоне бизнес-плана

Скачать модель бизнес-плана в формате Excel (версия 2.02)

Если материал поста был для Вас полезен, поделитесь ссылкой на него в своей соцсети:

Другие материалы по теме «Разработка бизнес-плана»

Вам также может быть интересно:

Как запланировать производство продукции на предприятии

За ошибки при планировании предприятие платит высокую цену в буквальном смысле. Планирование производства продукции – это процесс сбора данных о предполагаемом выпуске готовых изделий в единую программу, в стоимостном и натуральном измерении. Планирование производства и сбыта продукции относится к управленческой деятельности предприятия.

Определяется планируемый объем производства продукции на основании договоров с заказчиками и собственных потребностей, а также с учетом стратегического развития предприятия развития.

Система планирования работ как часть бизнес-плана

Если организация находится на начальной стадии, в бизнес-плане обязательно разрабатывается статья прогноза выпуска продукции, базирующаяся на маркетинговых изысканиях. В ней указываются данные о количестве и ассортименте предполагаемого выпуска номенклатуры, а также средства достижения цели: оборудование, потребность в материалах и человеческих ресурсах. Чтобы инвестировать в проект, необходимо тщательно планировать производство.

Порядок планирования на производстве

На действующем промышленном предприятии составляется производственная программа на основании заключённых договоров с заказчиками продукции, согласно плану госзакупок или по среднегодовым показателям выпуска продукции. А также учитываются данные анализа потребностей рынка и спроса на товар. В разработке планирования объема производства продукции участвуют следующие отделы:

- Производственная служба и отдел сбыта определяют номенклатуру, количество и сроки реализации. Выполняют планирование производства и реализации продукции.

- Задача бюджетного отдела — определить стоимость потребных материалов, трудовых затрат, энергоресурсов, топлива, а также затрат по накладным расходам и общеадминистративных расходах. Установить цену на новое изделие.

- Отделу кадров следует рассчитать количество станко-часов для выполнения всех операций и проанализировать соответствие трудовых ресурсов рассчитываемому объему выпуска продукции.

- Технический отдел анализирует соответствие основных средств, систем и устройств предприятия предполагаемому выполнению всех операций по изготовлению изделий, работ, услуг, устанавливает нормы затрат.

- Служба логистики подтверждает обеспечение и закупку товаров и материалов, запчастей и озвучивает цену на них.

При расчете операций используется позаказный, затратный и нормативные методы.

Основные правила и виды планирования

Основной целью производственного предприятия является получение высокой прибыли при наименьших издержках. Для того чтобы сохранять рентабельность, в прогнозных расчетах необходимо придерживаться следующих принципов:

- Принцип системности. Для обеспечения бесперебойной работы все службы на предприятии должны быть объединены единой целью и взаимосвязаны друг с другом.

- Принцип окупаемости. Все затраты и расходы на производство должны быть покрыты доходами, при определенной норме прибыли. Для этой цели используется балансовый метод.

- Принцип гибкости. При изменении производственных факторов предприятие должно обладать способностью перестраиваться в соответствии с требованиями.

- Принцип постоянства. Работа по планированию осуществляется непрерывно на протяжении всего жизненного цикла предприятия.

Виды планирования классифицируют в зависимости от сроков и целей программы.

Представьте, что вы планируете закупки расходных материалов для производства. К вам стекаются 2 потока данных: производственные планы и прогноз по наличию производственных материалов на складах. У вас несколько заводов, много видов материалов. На выходе вы обязаны предоставлять информацию по тому, какие материалы в каких количествах и когда следует закупать и куда отправить. Рассматривая этот пример, мы научимся нескольким довольно оригинальным и эффектным приёмам, которые вы потом сможете применять для своих задач.

Данные на входеЛист REQ содержит планы использования материалов (компоненты) для производства конечной продукции. Например, компонент P49 потребуется на зводе L01 в количестве 58 235 штук к 26 мая 2015 года. Обратите внимания, что суммы отрицательные, в отличие от следующей таблицы. Это нам пригодится. Лист STK отражает процесс поступления материалов на склады заводов. Например, материал P97 в количестве 229 784 штук 7 апреля 2015 года поступит на склад завода L01, так как есть соответствующий контракт с производителем этого материала. Обратите внимание, что не смотря на то, что обе таблицы состоят в основном из похожих столбцов, компановка столбцов разная да и количество столбцов не совпадает. Как это обычно бывает, вы никак не можете управлять данными, поступающими к вам из учётной системы предприятия. ЗадачаИтак, у нас с вами есть поток событий, которые уменьшают запасы материалов на складах (производство) и поток событий, которые увеличивают запасы (закупки). Всё что нам надо — это выстроить эти события на одной временной шкале и следить, чтобы уровень складских запасов не становился отрицательным. Отрицательный уровень запасов говорит о том, что для производства не хватает материалов. Многие крупные компании имеют штат людей, которые занимаются примерно такой работой, которую я сейчас описал. В данном случае моя задача, показать пути, как это можно делать в Excel с минимальным количеством усилий и с известной долей изящества. Файл примераСкачатьОбъединяем таблицыОбъединять таблицы будем…. формулами. То есть в ячейках нашей объединенной таблицы будут такие формулы, которые сначала выведут все строки таблицы REQ, а затем все строки таблицы STK. И всё это будет сделано с учётом того, что у всех таблиц разная структура. На этом этапе мы совершенно не будем заботиться о сортировке строк — пусть идут, как идут.

Таким образом, задача по созданию объединенной таблицы решена. Используя аналогичный подход можно объединить и три таблицы, и больше. Формулы универсальны, сами подстраиваются под размеры исходных таблиц. Необходимо только следить, чтобы формулы на листе Combined были протянуты достаточно далеко вниз — за разумные пределы суммы количества записей исходных таблиц. Это один из минусов данного метода, кроме того при очень большом количестве записей такое большое количество формул будет обсчитываться какое-то время. В заключении этого осталось только накинуть динамический именованный диапазон (rngCombined) на получившуюся таблицу, чтобы на основе этого ИД построить сводную таблицу. Вот, как он определяется: =Combine!$A$1:ИНДЕКС( Combine!$F:$F; СЧЁТЕСЛИ( Combine!$F:$F; «>0» ) + 1 )Это стандартный подход, рассматренный тут. Сводная таблицаВот сейчас будет важно, очень многие этого не понимают: Всё, что может быть сделано при помощи сводных таблиц, должно быть сделано при помощи сводных таблиц.Это вопрос ваших трудозатрат, эффективности вашей работы. Сводные таблицы — ключевой инструмент Excel. Инструмент чрезвычайно мощный и простой ОДНОВРЕМЕННО. Понимаете, одновременно! Итак, сводную таблицу строим на основе ИД rngCombined. Настройки все стандартные: Поле Кол-во я переименовал в Запасы. Операция по этому полю само-собой суммирование плюс вот такая настройка: Этим мы получаем нарастающий итог по запасам материала в разрезе Компонент-Завод. И всё, что нам остаётся делать — это отслеживать и не допускать появления отрицательных запасов. Например, смотрим отрицательное значение в строке 34 сводной таблицы. Оно означает, что на заводе L02 2 июня 2015 года запланировано производство с участием материала P97 и, учитывая объём запланированного производства, нам не хватит 22 584 штук материала P97. Смотрим в таблицу REQ и убеждаемся, что действительно 2 июня завод L02 хочет производить что-то с использованием 57 646 штук P97, а на складах у нас на этот день такого количества не будет. В финансах это называется «кассовый разрыв». Вещь очень печальная 🙂 Ну а дальше начинается хорошо знакомая вам работа, которую нет никакой необходимости комментировать. Мы нашли главное — когда, где, сколько и какого материала будет не хватать для производства. Читайте также: |

Производственный план за несколько минут

Иван Котов,

руководитель отдела систем производственного планирования компании

TOPS Consulting

Скорость изменений нарастает

Сегодня предприятиям сложно диктовать свои условия на конкурентном рынке, навязывать даты отгрузки и условия выполнения заказов. Они больше не планируют длительными периодами с перепланированием раз в месяц. И топ-менеджеры не измеряют эффективность предприятия в отработанных часах и объемах переработанных материалов.

Что изменилось? Сроки поставки стали короче. Горизонты планирования измеряются днями, а не неделями. Изменяется сама суть бизнеса: теперь это уже не просто отгрузка готовой продукции со склада. Успешные предприятия сосредотачиваются на обслуживании проектов, в которых заказчик приобретает их продукцию для того, чтобы она стала частью клиентского проекта.

Пример из жизни

TOPS Consulting часто работает с кабельным производством, поэтому приведем пример из этой отрасли. Стоимость кабеля в себестоимости, например, строительно-металлургического комбината составляет меньше 1%. Если производитель не поставит кабель в срок, металлургический комбинат стоимостью в 200 млн долларов не запустится в срок, заказчик начнет нести убытки. Всё, что подрядчик может предъявить кабельному заводу, — это 10% от поставки кабеля, условно говоря, полмиллиона. Да, он может эти полмиллиона получить, но потеряет 200.

На рынке уже созрело понимание этой темы, и заказчики предъявляют очень жесткие требования к отгрузке в срок. Вектор конкуренции уходит от темы «сделай дешевле» или «сделай качественнее» в строну «сделай к тому сроку, который я прошу», либо «сделай именно в тот срок, который обещал». Поэтому требования к планированию сместились от расчета потребности в материалах, который по сути являлся наследием экономики масштабов и производства на склад, в сторону производства вытягивающего, когда производство идет под спрос и динамично изменяется.

Десять лет назад большинство компаний, с которыми работал департамент систем производственного планирования TOPS Consulting, имел прогноз продаж на полгода, примерно раз в месяц его корректировал, получал заказы и отгружал их со склада готовой продукции. Теперь же все больше руководителей предприятий говорит о том, что в основе их работы лежат законтрактованные поставки. Они готовы строить прогнозы, но не хотели бы производить продукцию на склад. Компании стремятся работать так, чтобы каждый раз прогноз поглощался новыми клиентскими заявками. Никто не хочет замораживать деньги, производя ненужное.

Именно поэтому вектор развития движется в сторону ускорения процесса производства, сокращения скорости реакции на изменения спроса. В условиях постоянной неопределенности и стремительных кардинальных изменений предприятиям жизненно важно быть гибкими, адаптивными, быстро реагировать на перемены. Заводы переходят к партиям меньшего размера, сокращают складские запасы, переходят к работе под заказ. А это значит, что, с точки зрения информационных систем, предприятиям необходимы инструменты прослеживания клиентских заказов в производстве, четко понимать сроки готовности заказов и, в случае каких-либо отклонений, как можно быстрее предупредить об этом клиента и принять совместное решение о необходимых действиях, чтобы не допустить конфликтных ситуаций и штрафных санкций, сохранить лояльность клиента.

MRP уже недостаточно

Очень часто предприятия используют Excel в качестве основного инструмента оперативного планирования производства. Некоторые ведут расчёты материалов и мощностей с помощью MRP, входящего в состав ERP-решения. Однако MRP — это большие временные затраты на процесс планирования, не позволяющие оперативно и своевременно отреагировать на изменения.

В качестве развития функционала ERP-системы мы предлагаем рассмотреть возможности APS-систем (Advanced Planning & Scheduling, автоматизированная система производственного планирования). Основные отличия APS от стандартной логики MRP, которая заложена, например, в ERP-систему Microsoft Dynamics AX, — это высокая скорость расчета. План рассчитывается за несколько минут, буквально «на лету». Это не часы ожидания, необходимые для расчета сводного планирования, а действительно минуты (разумеется, это не означает, что сводное планирование не нужно. Это просто разные уровни планирования, разные частоты запуска этих расчетов и так далее).

Главные отличия APS от MRP

- План в APS-системе можно запускать несколько раз в сутки, для того чтобы корректировать расписание под изменяющиеся производственные условия. Расчёт производится в считанные минуты

- Ограничения производственного процесса определяют точность планирования

- Возможность задать многокритериальную оптимизацию – все ограничения и ресурсы (станки, люди, закупка материалов, специализированные пресс-формы, которые есть в одном экземпляре на весь завод) оптимизируются в едином цикле расчета и действительно определяют последовательность запуска выпуска всех производственных операций, полуфабрикатов и т.д.

- Синхронизация всех ресурсов в едином цикле расчета. Вам больше не придется запускать расчет материалов, ждать 3 часа, пока он посчитается, потом запускать расчет мощностей, видеть, что поставка приходится на тот день, когда мощность недоступна, запускать перерасчет заново и ждать еще 3 часа, чтобы понять, что теперь мощностей не хватает. Или тогда, когда есть мощности, нет поставки. Это всё делается в одном цикле и при этом очень быстро.

- Визуализация расписания на диаграмме Ганта. Возможность работы плановика в удобном и наглядном инструменте не излишество, а необходимое требование для эффективной работы.

- Оперативная передача факта позволят корректировать расписание в реальном времени.

- Моделирование ситуаций и высокая скорость принятия решений. Очень часто плановиков или людей, занятых в производстве, директор, владелец бизнеса озадачивает ситуацией: что будет, если мы купим новый станок? Сколько вы сможете сделать? В каком квартале нам потребуются дополнительные ресурсы? Когда нужно предупредить отдел кадров, чтобы занялись поиском сезонных рабочих? Готовы ли мы принять крупный контракт с отгрузкой ежемесячно вот таких-то объемов? Без APS-систем такие расчеты занимают несколько дней, а точность при этом – не выше плюс-минус две недели. С использованием моделирования в APS-системах такие расчеты делаются за считанные часы.

ORTEMS

На основе информации, получаемой из ERP-системы (нормативно-справочная информация: маршруты, спецификации, справочник изделий, остатки по полуфабрикатам и т.д., прогнозы, результаты сводного планирования, заказы клиентов) ORTEMS строит производственное расписание. Пооперационно разворачивает техпроцесс и разузловывает спецификацию, получает готовую продукцию, либо, если используются результаты сводного планирования, то работает с разузлованным составом, и формирует детальное, почасовое расписание для каждого клиентского заказа. Между операциями могут быть запланированы смены оснастки в заданный промежутки времени с указанием, когда начать, когда заканчивать выполнять эту процедуру. Могут учитываться какие-либо дополнительные ограничения, которые организуют производство или делают его невозможным в этот момент времени.

Пример из жизни

Один из клиентов TOPS Consulting – компания по производству изделий из пластмассы. В производстве задействованы 30 пресс-форм, 30 термопласт-автоматов и только 2 пресс-формы для определенного артикула. Фактически, 1 артикул – это 1 пресс-форма. Если мы не будем использовать такой ограничитель как пресс-форма, а просто будем работать с ресурсом термопласт-автомат, заказ из 30 артикулов распределится на все 30 станков одновременно. Такого быть не может, без пресс-формы термопласт-автомат не работает. Поэтому будет распределен столько параллельно загруженных термопласт-автоматов, сколько сейчас доступно пресс-форм.

Это яркий пример использования ограничений, которые существуют в системе планирования. Результаты планирования выгружаются в ERP-систему, формируются наряды на производство с подробной информацией о том, когда и на каком рабочем центре начинать и заканчивать ту или иную операцию — с указанием даты, часов и минут. На основе этих результатов формируются сменные задания. Горизонт планирования может быть сколь угодно большим. Далее ERP-система формирует задание на 8 часов. Исполнители задание выполняют. И выдают информацию о том, что же они сделали в разрезе номера заказа, объекта, который мы сформировали в сменном задании, указывая, выполнена ли работа полностью, либо частично, либо перевыполнена. Эти сведения передаются дальше, попадают в систему планирования для того, чтобы сбалансировать выданное производственное расписание и уточнить при следующем цикле обмена данными, что из того, что необходимо было сделать, что не сделано. Объекты, которые выполнены, из плана уходят, те которые должны были быть сделаны, но не сделаны, в плане остаются. Таким образом, всегда доступна актуальная информация о плане, и всегда можно проанализировать, по каким причинам идет просрочка в отгрузке того или иного клиентского заказа. Всё это визуально, очень понятно, отображается в APS-системе.

Разделение задач ERP

Теперь поговорим о том, какие дополнительные функции система ORTEMS может предложить для пользователей ERP-системы.

На данной схеме указаны основные планы из иерархии всех планов, существующих на предприятии, и схематично изображено, какая из задач к какому классу систем относится. Планирование потребности в мощностях ведется в системе оперативного планирования производством. Очень важный момент: планирование идет с учетом ограничений по мощностям, критериев оптимизации, по которым необходимо выстроить загрузку мощностей, с учетом различных правил, в том числе технологических. Получив информацию об остатках, либо самостоятельно «сгенерив» дефицит (увидев, как в производстве с учетом нашей загрузки образуется дефицит), мы синхронизируем эти потоки и выдаем результаты планирования для управления ходом производства. Таким образом, замыкается петля. Заказы клиентов, прогнозы проворачиваются на большом горизонте, возможно — на укрупненных товарных группах, детализируются по материалам, мощностям, выдается информация для сменных заданий, после чего идет обратная связь. Все эти вычисления по балансировке спроса с имеющимися мощностями, позволяют увидеть оптимизацию «в полный рост», вычисления производятся очень быстро благодаря специальному техническому и алгоритмическому аппарату.

Прослеживаемость заказов и особенные связи

Очень важным моментом является прослеживаемость заказов. Наши объекты планирования не обезличенные. Вы всегда знаете, для кого изготавливается тот или иной полуфабрикат, под какой клиентский заказ, либо под какой лот из прогнозных заказов. В случае необходимости нужно иметь возможность убрать их из плана и просто не переводить в материалы, если заказчика нет. Если что-то есть на складе, зачем это производить? В Ortems вы просто убираете этот заказ из плана и всё, нет никаких проблем!

Групповая обработка в одном цикле – великолепная функциональность. Например, у нас в цехе есть печь, в которую нельзя одновременно положить большие заготовки и маленькие. Потому что большие не пропекутся, а маленькие сгорят, если их обрабатывать в одинаковом режиме. Соответственно, запуски и загрузки нужно делать таким образом, чтобы программа понимала, что на этот объем нужно делать три садки в печь, а не одну большую, хотя всё в печку поместится (по объему). Но по температурным режимам есть ограничения. Ortems умеет учитывать эти нюансы.

Также интересной функцией являются синхронизационные связи. Вам не обязательно делать партию целиком, чтобы начать следующую операцию. Такая возможность есть и в ERP (например, в Microsoft Dynamics AX): вы делаете ножки к табуреткам, сделали 4 ножки, можете собирать табуретку, это следующая сборочная операция. Соответственно, Ortems с ERP это понимают. Преимущество Ortems заключается в следующем: вы производите пищевую продукцию, например, йогурты. Сделали закваску, вам нужно ее упаковать. Если вы упакуете ее через трое суток после сдачи закваски, у полуфабриката истечет срок годности. И это будет брак. Поэтому вам нужно фасовать не позднее чем через сутки. И система должна это понимать и планировать таким образом, чтобы на время завершения партии, нужная упаковочная линия не была занята. И делать это нужно автоматически. Потому что если заказов много, то плановик устанет вручную, в Excel-e раздвигать план. А в Ortems всё это делается легко. Такие особенные связи – одна из самых простых задач для Ortems.

Переналадки

Еще один любопытный момент, о котором нас часто спрашивают, — это переналадки.

На рисунке выше – два экрана нашей системы планирования Ortems, пример из производства, в котором задействованы покрасочные камеры. Первый вариант – реализуется стратегия «переналадки не страшны, мы хотим отгрузить продукцию как можно быстрее». И это значит, что во всем объеме заказов, для того, чтобы делать как можно быстрее, мы после каждой операции моем машину. Покрасили белым, 15 минут промыли ёмкость, через которую проходит заготовка, покрасили в оранжевый. Опять промыли, в белый, опять промыли. Потому что для производства необходимо всего две штуки. Красный покрасили. Поменяли на зеленый. И так далее. На рисунке можно увидеть очень-очень много переходов, зато первая готовая продукция получается очень быстро. И второй вариант – когда переналадок всего 4: мы собрали партию всех белых заготовок, всех оранжевых, всех коричневых, всех зеленых, далее всех красных и где-то в конце получили выход. Плановик, за 2 минуты посчитав эти варианты, принимает решение: ну конечно же он за производство! Конечно же он хочет, чтобы тратилось меньше краски, меньше растворителя на промывку. Что там клиенты? Подождут недельку! Всё это уходит в учетную систему, и менеджер видит, что заказ, который он обещал, будет просрочен на 3 дня. Разговор с производством уже строится совсем по-другому. Мы видим одну и ту же картинку: я (производство) и мой коллега (сбыт). И у нас идет – плодотворная дискуссия! 🙂 Какими ресурсами я готов пожертвовать в виде переходов, чтобы сделать это раньше. Такой вариант есть, и надо просто принять решение. Передав данные о результатах планирования в Microsoft Dynamics AX, либо пригласив коллегу с правами на просмотр посмотреть, какой план у нас получится, получить от него утверждение. Мы рекомендуем включить эту процедуру в методологию планирования, чтобы план в производстве появился не как «гром среди ясного неба», а как результат коллективных дискуссий. Не коллективного разума, а коллективного обсуждения. Я, плановик, вооружившись машинным интеллектом, предлагаю вариант, который, на мой взгляд, по заранее созданным критериям является оптимальным, исходя из текущих условий (срочность, сезонность, обеспеченность ресурсами производства). И сбыт может внести свои корректировки.

Отгрузка в срок

Очень важный момент — определение дат отгрузки заказов. Большинство отделов сбыта работают по принципу – приму заказ на ту дату, которую заказал клиент. Эта дата гарантированно просрочена. Гарантированно подводит производство, ставя перед ним невыполнимые требования. Потом возникают конфликты между отделом продаж и производством, обиды и выяснение отношений. Либо используется другая стратегия: текущая дата + 30 дней. Т.е. через 30 дней заказ мы вам отгрузим, хотя сам заказ делается 7 дней. Например: цикл изготовления кабеля – 7 дней. Отдел продаж берет 30. Если вы предложите хотя бы 15, половина клиентов вашего рынка будет ваша! Поэтому конкуренция за определение сроков отгрузки и выдерживание сроков, — это реальный инструмент для этого вида бизнеса. Большинство производителей не так сильно отличаются друг от друга, поэтому очень часто идет жесткая конкуренция за сроки.

Другой пример, который мы рекомендуем клиентам, — учитывать при планировании заказов сроки освобождения критических рабочих центров, либо последнего в технологии, и озвучивать клиентам реальные сроки изготовления. Если вы выполняете заказы точно в обещанный срок, клиенты привыкают не требовать невозможного. Если в течение многих-многих итераций вы выдерживаете обещанные сроки, уверяю вас, с вашими сроками согласятся. Потому что лучше работать с тем, кто обещает и сдерживает свои обещания, чем с тем, кто постоянно обманывает, пытаясь переманить.

Справка:

TOPS Consulting является эксклюзивным российским партнером компании ORTEMS S.A.S., отвечает за локализацию и внедрение APS-системы ORTEMS на предприятиях России, стран СНГ и Балтии. Решения на базе APS-системы ORTEMS воплотили 20-летний опыт компании-разработчика и более чем 10 000 пользователей программы в 40 странах мира.

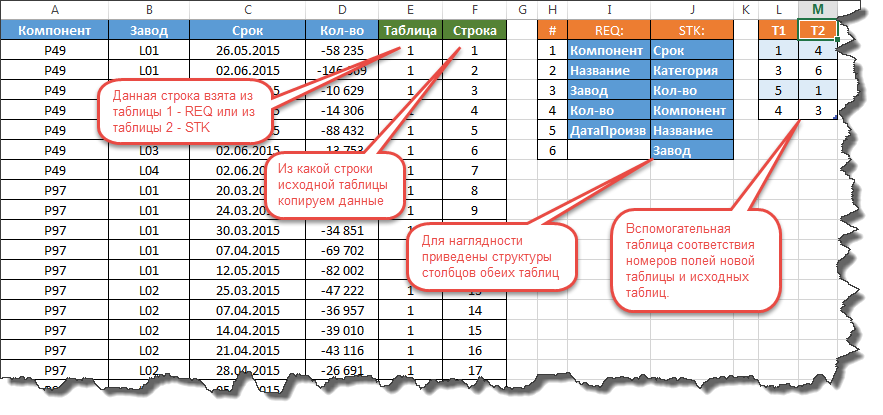

Журнала учёта потерь производства

Автор: Андрей Дата: 10.03.2015 Рубрика: Учет простоев и потерь Ранее мы уже создавали «Журнал учёта простоев» с помощью MS Excel. Давайте теперь на его основе создадим «Журнал учёта производственных потерь». В основе этого журнала будут положены плановые показатели каждого производственного участка и, соответственно, факт их выполнения посуточно. В результате мы будем видеть выполнение суточного производственного плана по каждому участку, а также причины, которые повлияли на невыполнение этого самого плана.

Ранее мы уже создавали «Журнал учёта простоев» с помощью MS Excel. Давайте теперь на его основе создадим «Журнал учёта производственных потерь». В основе этого журнала будут положены плановые показатели каждого производственного участка и, соответственно, факт их выполнения посуточно. В результате мы будем видеть выполнение суточного производственного плана по каждому участку, а также причины, которые повлияли на невыполнение этого самого плана.

Ниже приведена пошаговая инструкция создания «Журнала учёта производственных потерь», реализованного посредством стандартных инструментов MS Excel.

1. Берём, наш, ранее созданный файл «Журнал учёта простоев» (или скачиваем его здесь).

2. Добавляем дополнительные столбцы.

Перед столбцом «Дата» необходимо добавить ещё пять дополнительных столбцов. Это будут столбцы «Участок», «Оборудование», «План», «Факт», «Отклонение». А также добавляем ещё три дополнительных столбца между существующими «Время простоя» и «Код простоя». Это будут столбцы «Время простоя, мин.», «Время работы производства, мин.», «Расчётная потеря». Не забудьте проверить, чтобы все эти столбцы имели формат ячеек «Общий»! Иначе данные могут отображаться не корректно.

3. Теперь заводим формулы и подготавливаем добавленные столбцы к дальнейшей работе.

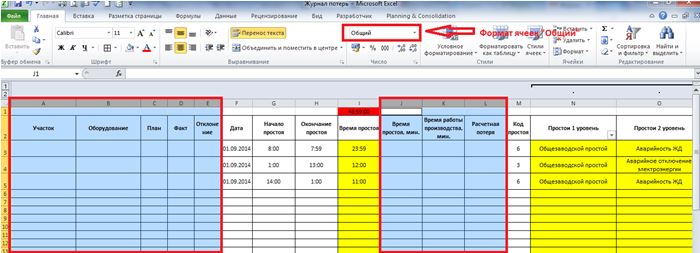

- В столбце «Участок» мы для удобства сделаем выбор из списка, т.к. предполагаем, что участки у нас изменяться в течение долгого периода не будут. Для этого мы за пределами нашего журнала создадим список из пяти участков (у меня их пять, у вас их может быть другое количество). Я возьму для создания списка столбец «Х» и перечислю там в столбик все свои пять участков:

После этого в столбце «Участок» добавляем проверку данных по созданному списку. И получаем следующий выпадающий список:

- В столбец «Оборудование» мы будем банально вписывать наше производственное оборудование, которое работает на этом производственном участке.

- В столбец «План» мы будем вносить наш суточный план на конкретную производственную дату.

- В столбец «Факт» мы будем заносить наши данные по фактическому выполнению производственного суточного плана.

- Столбец «Отклонение» будет содержать формулу «Факт»-«План» (формула будет иметь вид =D3-C3). Для наглядности применим условное форматирование, чтобы отрицательные значения (или невыполнения плана) были визуально выделены (например, красным цветом).

- Столбец «Время простоя, мин.» будет содержать формулу, которая нам переведёт время простоя из формата ЧЧ:ММ в минуты, т.е. обычное число. Эта формула будет иметь вид =I3*60*24 (где, «I3» – ячейка столбца «Время простоя» для строки 3; «60» — количество минут в одном часе; «24» — количество часов в сутках).

- Столбец «Время работы производства, мин.» должен содержать производственное время работы нашего участка, согласно технологического паспорта. Например, наш участок работает 24 часа в сутки при тёхсменном режиме по 8 часов каждая, из них 8 часов проводятся ремонты и техническое обслуживание оборудования, соответственно, оно не работает по выпуску продукции. Отсюда получаем, что время работы нашего участка 24 час. – 8 час. на ТО = 16 час. х 60 мин. = 960 мин.

- Столбец «Расчётная потеря» будет содержать формулу =ЕСЛИОШИБКА(C3/K3*J3;0). Здесь мы рассчитываем потерю исходя из суточного плана, поэтому такая потеря может быть названа условно-расчётной.

4. В результате мы получим вот такой «Журнал учета производственных потерь»:

Скачать для примера файл «Журнал учёта потерь»

Если материал поста был для Вас полезен, поделитесь ссылкой на него в своей соцсети:

При использовании материалов сайта наличие активной ссылки на www.blogbusiness.com.ua обязательно

Вам также может быть интересно:

Создание простого журнала учета простоев в формате Excel

Материалы партнеров:

Готовое решение для плана закупок в excel. Планирование производства MRP. Учет товаров в MS преимущества

Управление складскими запасами — одно из важнейших составляющих при ведении бизнеса. От ситуации на хранилище зависит качество и успех организации. Именно поэтому предприниматели обязаны уделять достаточное количество внимания, тому как правильно организовать систему управления складскими запасами и контролировать ее в последующем.

Получение ваших исторических значений портфеля

Это откроет небольшое окно, показывающее, какое значение для вашего портфеля было для каждого дня конкурса. Заголовки столбцов также должны быть включены. Это добавит новую строку в верхнюю часть электронной таблицы, где вы можете ввести имена столбцов.

Получение исторических цен на акции

Теперь «Сохраните» ваш файл где-нибудь, вы можете легко найти его позже, у вас есть данные! В этом примере мы хотим получить исторические цены на акции, чтобы мы могли посмотреть, как цена двигалась со временем. Перейдите на страницу котировок и найдите инструмент старых котировок. Затем измените даты «Старт» и «Конец» на время, на которое вы хотите посмотреть.

В связи с важностью данного вопроса мы неоднократно затрагивали тему в статьях и .

Теперь более подробно остановимся на том, как удобно следить за перемещением запасов с помощью простейшей программы MS Excel.

Большинство организаций, осуществляющих продажу того или иного продукта, имеют склад для хранения. Отсюда выливается обоснованная потребность в ведении учета. Использование специальных для этого программ помогает организациям сделать работу более эффективной, уменьшив при этом затраты и увеличив объем прибыли. MS Excel отлично подходит для небольших магазинов и других малых организаций.

Изменение порядка ваших данных

Закрыть. Обратите внимание, что заголовки столбцов уже обнаружены — это будет важно позже. Оттуда мы можем немного изменить ситуацию. Во-первых, эти данные противоположны нашим значениям портфеля. Чтобы получить его в том же порядке, мы хотим отсортировать эту таблицу по дате, от самой старой до самой новой.

Теперь вы можете выбрать, что мы хотим сортировать, и как его сортировать. Далее, в разделе «Заказ», мы хотим «От Старого к Новею». Теперь ваши данные должны быть в том же порядке, что и ваши значения портфеля. Затем вы заметите, что «Том» появляется так же, как «». Это происходит не потому, что есть ошибка, число слишком велико, чтобы соответствовать ширине нашей ячейки. Чтобы исправить это, мы можем увеличивать и уменьшать ширину наших ячеек, перетаскивая границы между строками и столбцами.

Возможности MS Excel:

- Показывает объемы запасов на складе

- Структурирует и анализирует данные об имеющихся активах

- Отчеты по продажам за любой период времени

Учет товаров в MS Excel: преимущества

MS Excel — именно та программа, которая способна упростить складской учет и обладает рядом функций для осуществления контроля по передвижению товаров.

Удаление столбцов, которые вам не нужны

После того, как вы настроили колонку громкости, все должно быть видно! Закрыть, но удалите остальные. Если вы попытаетесь просто выбрать данные и удалить их, вы получите большое пустое пространство.

Получение истории транзакций и открытых позиций

Сначала перейдите на страницу «Конкурсы» и найдите конкурс, на который вы хотите получить информацию.Это загрузит таблицу, показывающую историю транзакций, открытые позиции и текущий денежный баланс с стоимостью портфеля. Вы можете получить предупреждение при открытии файла, это нормально. Электронная таблица должна выглядеть аналогично таблице выше. Верхний красный квадрат — это ваша история транзакций, нижний красный квадрат — ваши Открытые позиции.

Учет товаров в MS Excel: недостатки

Важно заметить, что Excel имеет и много минусов. Например, сложный ряд операций, которые требуют навыки работы и квалификацию, а также большие временные ресурсы, которых нам так часто не хватает. Из-за ошибок, иногда случающихся в программе, возможна потеря всех имеющихся данных.

Функции Excel для управления складскими запасами

Продукт представляет собой таблицы, которые заполняются данными. Можно выделить отдельные товары или группы товаров. С помощью данного программного инструмента возможно производить аналитические функции и операции с использованием формул. Программа требует необходимых знаний по работе с ней. Старайтесь по максимуму использовать все возможности компьютерной программы. Чем больший набор функций вы знаете и умеете с ними обращаться, тем больше ваши возможности при ведении товарного учета.

Чтобы действительно использовать эти данные, вам нужно будет открыть новую пустую таблицу и скопировать эти поля. Во-первых, давайте скопируем историю транзакций. Выберите информацию в поле выше, а затем вставьте ее на чистый лист. Прежде чем мы сможем использовать эти данные, обратите внимание, что есть некоторые «Объединенные ячейки» — места, где данные распространяются на две ячейки. Нам нужно «разморозить» эти ячейки, чтобы сд

планирование производства в Excel

Вопрос: Как добавить имена вложений Outlook в Excel с последующим сохранением их в указанной папке

Добрый день всем гуру Excel-я.

Благодаря этому форуму мне получилось наладить документооборот в Excel (точнее регистрацию входящих-исходящих писем) в более-менее автоматизированном виде.

В приложенном файле следующие основные макросы:

1. «Первое_MailSave» — прописывает письма из папки входящие Outlook

2. «Второе_в_шаблон» — выдает входящий номер и выводит данные в определенный шаблон (одобренный руководством в плане удобочитаемости)

3. «Завершение_Печать» — сохраняет лист шаблона в формате pdf в папке с входящим номером и пускает на печать.

Т.е. счастье есть, теперь полная обработка 10 писем занимает 3-4 минуты, а не 30-40.

Проблема с обработкой вложений:

1. Как не в ручную прописывать кол-во вложений в письме, а автоматом с выводом в ячейку E4 листа «data» количества + 1 (само письмо)

2. Как в листе «Шаблон» в В5 перечислить все вложения по именам

3. Что добавить в макрос «Завершение_Печать», чтобы вложения сохранялись в новосозданную папку с самим письмом.

Все данные из письма забираются, а вот с вложением так и не придумал как(см.код)

| Код Visual Basic | ||

| ||

С одной стороны, у меня три разных вопроса, но, мне кажется, что оптимальнее будет реализовать все три вопроса в одном макросе.

С уважением, Лев

Ответ: В итоге получился полный и автоматизированный документооборот.Для переноса писем с вложениями в excel и соотв. папки

| Код Visual Basic | ||

| ||