Главная — ФЛЕКС | FLEX Ltd. (RU)

Уведомления

О «серых» маршрутах

В связи с проводимыми работами по переводу сети на более современные методы авторизации и с учетом требований руководящих и надзорных органов в области связи Российской Федерации в городе Ногинске ограничен доступ между точками подключения абонентов внутри локальной сети ООО «ФЛЕКС» по немаршрутизируемым («серым») адресам. В дальнейшем , такой вид связи будет недоступен и абонентам в остальных населенных пунктах.Для тех, кто пользовался такой связью и имеет в ней необходимость, будет предложено ВРЕМЕННОЕ решение. Для получения доступа просим обратиться с заявлением по электронной почте в абонентский отдел [email protected] с указанием номера своего договора (или ID) и «серых» адресов, к которым нужен локальный доступ. В каждом случае вопрос будет решаться индивидуально.

В будущем, планируется разработать и предложить опции, в рамках предоставления услуг связи, для получения подобной связанности.

Аналоговое ТВ

15 апреля прекратили вещание в аналоговом формате все основные федеральные общероссийские каналы.Что нужно, чтобы начать смотреть цифровое эфирное ТВ?

1. Чтобы принять цифровой сигнал необходимо наличие телевизора с поддержкой стандарта DVB-T2.

2. Если телевизор не поддерживает стандарт DVB-T2, необходимо приобрести цифровую приставку с соответствующими характеристиками и подключить через нее телевизор.

Приобрести цифровую приставку можно в сетевых магазинах бытовой техники и электроники и специализированных торговых точках.

Абоненты ООО «ФЛЕКС», подключенные к сети коллективного приема цифрового эфирного телевидения могут приобрести протестированные цифровые приставки обратившись в Абонентскую службу ООО»ФЛЕКС» по адресу: г. Ногинск, пл.Ленина, д.11

Информацию можно получить по тел. 8(495) 600-4211, 8(496) 517-3002

Об НДС

Настоящим обращаем ваше внимание, что Федеральный закон от 3 августа 2018 года №303-ФЗ «О внесении изменений в отдельные акты Российской Федерации о налогах и сборах» изменивший размер ставки НДС, тем самым изменил и цену договора, поскольку НДС является его составной частью. ООО «ФЛЕКС» уведомляет, о применении со 2го квартала 2019 года к правоотношениям по договорам доступа к сети Интернет с юридическими лицами, новой ставки НДС в размере 20% Итоговая стоимость договора (стоимость услуг + НДС) изменяется независимо от способа определения цены по договору (с учётом НДС или НДС сверх стоимости услуг).Согласно пункту 1 письма ФНС РФ №СД-4-3/20667@ «О порядке применения налоговой ставки по НДС в переходный период» от 23 октября 2018 года, заключения дополнительных соглашений к договорам, заключённым ранее, не требуется.

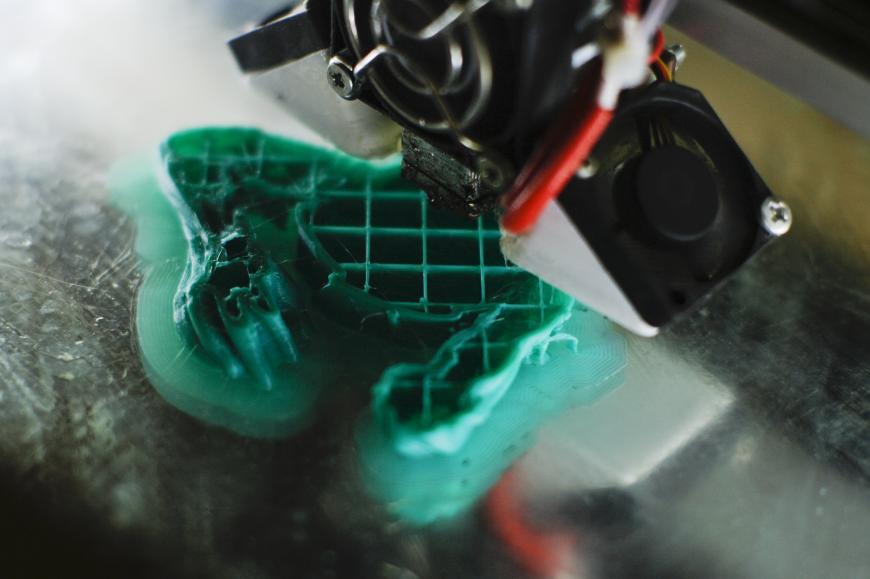

Тест филамента DEXP Flex-PLA

Купил в DNS резино-пластик на пробу и под конкретную задачу: хотел напечатать ножки под принтер Creality Ender 3.

Купил в DNS резино-пластик на пробу и под конкретную задачу: хотел напечатать ножки под принтер Creality Ender 3.Собственно тест проходил на том же Ender 3, но с модификациями:

Я считаю, эти модификации необходимы для печати резино-пластиком. Не пробовал без них, чисто субъективное мнение. Если катушка будет висеть как попало, нить просто будет тянуться, а потом подача прекратится. Глухая площадка экструдера нужна, чтобы пластик не пытался свалить сразу после шестеренки. Про хороший обдув — чуть ниже.Согласно карточке товара:

Принтер должен обеспечить нагрев материала до 210-240 ℃. Заявленная скорость печати – 10 мм/с.Я же использовал температурную башню для получения более четкой картины. Башня 200-250С, подогрев стола 80С, cкорость — 30мм/с постоянная, 100% обдув. На стол ничего не мазал, стандартная пластиковая подложка, что была с принтером. Боуден-экструдер Mark8, короткая PTFE трубка. Мелкозубая шестерня на подаче филамента. И вот результат 🙂

Но не судите по фотографии! Оценивать детали модели по фото — бесполезно. На самом деле всё удалось и пластик достойный.

Но не судите по фотографии! Оценивать детали модели по фото — бесполезно. На самом деле всё удалось и пластик достойный.Выводы такие:

Обязательно обдув на полную! Без него на 250С просто липкая кашка получается.

Без обдува башня вообще не хотела строиться.

Агдезия слоев отличная, на всем диапазоне температур — одинаково, никакого распада. Кстати, так же показал себя PLA (Greg) — на большом диапазоне температур никакой разницы, в отличие от PETG и ABS. Ну а этот филамент называется ‘Flex PLA‘, что какбэ намекает 🙂

Нависания страховать от 50, т.к. 45 еще норм, а 60 уже отваливаются немного.

Мосты вообще не идут. Никакие, на любых температурах. Именно поэтому так жутенько выглядит башня. Даже на сетке 2мм и то провалы могут быть, проверял на другой модели.

Окружности — более менее. Пики — так себе. В окружностях и на пиках — нити, т.к. пластик тягучий. Похоже на ветер. Куда дует, там стенка окружности хуже и пика выглядит хуже.

Нужны короткие быстрые ретракты. Хотя не уверен, что они вообще тут помогают. Пробовал 65мм/c на 3мм.

Верхний с боковым слоем плохо зацепились, но в целом этаж башни крепко спекся.

Заполнение 20% grid мне кажется мало для этого филамента. Решетка держится, но деформируется на раз. Когда печатал ножки под принтер, использовал 60% lines. Получилось достаточно жестко. Вообще заполнение зависит от требований к детали. Просто нужно учесть, что 20% для Flex — это вообще ни о чем.

Brim не нужен даже для деталей с малым контактом со столом. Пластик липнет охрененно, я башню с трудом оторвал даже после остывания стола. Можно печатать вообще на холодном столе, если деталь низкая. Высокую я бы не рискнул без подогрева печатать.

Тонкослойная часть деформируется от растяжения при отделении от стола. Сам пластик не дает усадку, с этим порядок. Думаю, для тонких деталей можно попробовать печать на малярный скотч. Снять ее со скотчем со стола, а потом аккуратно отделять скотч от детали.

Не пробовал печать с поддержками, но учитывая эластичность этого пластика, я думаю, выдрать поддержки будет адской задачей.

Скорость.. Это спорно. В карточке товара сказано 10мм/с, в другом месте видел общую рекомендацию — 30мм/с. Для эксперимента напечатал широкую шайбу толщиной 0.4мм на скорости 30 и 80 при прочих равных (245/80, 100% обдув). И никакой разницы в результате. Только по времени печати 🙂 Ножки печатал на 80 мм/c, все нормально получились.

Резюме для практической печати: 80мм/с, 230/80(0), 100% обдув, ретракты 65мм/с на 3мм (короткий боуден). Заполнение минимум 40% lines.

—

Что же по части печати ножек, получилось отлично!

Хотя опять же, как судить о детали по фото? Поверьте на слово 😉

Хотя опять же, как судить о детали по фото? Поверьте на слово 😉При печати ножек обнаружена такая странность: четко слышно, что внешний боковой слой (стенки в 3 слоя) не приклеен, по всему периметру на всех 4 изделиях.

Напечатал еще одну деталь, для вскрытия. И оно показало, что все боковые слои не прилипли ни к заполнению не друг к другу! Причем каждый слой в отдельности получился прекрасно, ровная пленка. И заполнение в отдельности тоже спеклось отлично. Непонятно, с чем это связано.

Тем не менее — пластик отличный. Зная его особенности, можно делать вещи.

Удачи.

Ответы@Mail.Ru: Что такое флексить?

Предаваться ничего не деланию, заниматься ни чем.А какой смысл изучать язык зверей? Пусть зверьки вырастают и становятся нормальными людьми. У них каждые 5 минут новое жаргонное слово рождается — зачем следить за глупостью?

Бля фейс вот ты флексишь

Бля флекс вот ты фейсишьМоя сука говорит, ты ее бесишь

9 месяцев назад вы были вместе

Постой, бля Фейс вот ты флексишь

Почему она так любит твои песни

Она ходит с животом 9 месяц

Бля флекс вот ты фейсишь

Моя сука говорит ты её бесишь

она ходит с животом девятый месяц

9 месяцев назад вы были вместееее

Постой, бляяя Фейс вот ты флексишь

*слёзы счастья*

Всё, что вы хотели знать о Flex-ах, но боялись спросить. Часть первая

У меня в руках оказалось достаточное число различных флексов от разных производителей. Идея написать статью по флексам родилась после того как я выпросил у Руслана их интересного флекса, которым мне на выставке так хвалилась Татьяна. А закупиться разными флексами мне довелось в качестве месячных призов на тудее.И мне хотелось бы поделиться опытом печати ими, так как народ боится покупать столь дорогие пластики, не зная не то,что бы где их применить, но и более того — как ими печатать. Применение я нашел быстро — у ребенка лезут зубы, а всякие силиконовые грызунки очень жесткие. Я напечатал несколько разных улиток, черепашек и прочих зверушек, так,что они пошли в ход.

За счет своей упругости и очень хорошего относительного удлинения материал практически невозможно порвать. За полгода глаза у улиток остались целыми. Помимо этого, народ активно печатает из флексов демпферы для шаговиков, что б не покупать на али пробковые. Печатают ножки для принтеров, вплоть до водопроводных прокладок. Не только ж Марко печатать разные непотребные игрушки для женского пола. 😀

За счет своей упругости и очень хорошего относительного удлинения материал практически невозможно порвать. За полгода глаза у улиток остались целыми. Помимо этого, народ активно печатает из флексов демпферы для шаговиков, что б не покупать на али пробковые. Печатают ножки для принтеров, вплоть до водопроводных прокладок. Не только ж Марко печатать разные непотребные игрушки для женского пола. 😀Бытует мнение,что ими невозможно печать на боудене. Я печатал и вполне успешно, но с выходом нового экструдера от Bondtech мне захотелось переделать мой H-bot с боудена на директ. Поэтому опыт опишу с точки зрения печати именно на директе.

Еще одна легенда связана с ретрактами. Их настоятельно советуют отключать. Если отключить, то получим некрасивую сопливую деталь с непрезентабельными поверхностями. Причем эти сопли аккуратно срезать,что б поверхность осталась красивой практически невозможно.

Я печатаю исключительно с ретрактом.

Сразу оговорюсь, попугаи у меня калиброванные в термисторе, промерял и создавал отдельную таблицу в Marlin’е.

И так, вернемся к нашим баранам резинкам флексам. Небольшой список того, что есть и что будем испытывать:

1. ABSMaker Flex бирюзовый. Как и большинство флексов из полиэстер-полиэфира. Если подробнее,что б погуглить, то ищем полиэфирный термоэластопласт. Ничего нового.

2. BestFilament BFlex красный. На деле почему-то он оказался не красный,а очень даже розовый. Обещали исправиться, пожадничали красителя. Тоже из полиэстер-полиэфира, но сорт пожестче.

3. Filamentarno! черный серийный ProFlex. Очень мягкий. Мне как-то давно в виде пробника попал еще жесткий флекс. Его тоже испытаем, он белого цвета. Сделан на основе каучука. Единственный флекс на рынке, который можно обрабатывать сольвентом/лимоненом и прочим. По лапательным свойствам похож на REC Rubber, но тот на основе SEBS (Стирол-этилен-бутилен-стирольный каучук) и не обрабатывается толком химией ибо очень стоек к ней. Для всяких прокладок сгодится. REC Rubber лежит годичной давности кусок, немного зачерствел, попробуем как пойдет.

4. REC flex желтый. Как и остальные флексы, наиболее вероятно,что из полиэстер-полиэфира.

5. Различные TiTiFlex от Printproduct. От очень гибких до жестких. Ребята оперативно отреагировали на мою просьбу материала для статьи и выслали пробников. У них всегда большой выбор материалов…в котором можно заблудиться. Просто во второй части покажу, что получилось в итоге печати ими.

Филаменты имеют разную жесткость, поэтому попутно будем измерять их твердость по Шору А для пущей убедительности. Сопло 0,5 мм. Файл gcode один и тот же, могу с удовольствием им поделиться. Температура стола — 60°С. Температуру печати буду указывать применительно к каждому флексу.

Тестовая деталь. Сложная, с поддержками.И так, поехали.

1. Очень мягкий пластик от ABSMaker. Достался в виде пробника весом в полкило при закрытии производства. Твердость образца по Шору А — 75 единиц. Температура печати — 210°С.

Немного инсайдерской информации — производство он снова открывает, вот буквально на днях. Будет отличный PET-G 😉 ,а со временем и остальные материалы подтянутся.

2. BFlex. Несколько жестче флекс, а именно на 20 единиц по Шору А — целых 95-97. Поскольку жестче, то соплей в разы меньше. Вполне логичная закономерность.

2. BFlex. Несколько жестче флекс, а именно на 20 единиц по Шору А — целых 95-97. Поскольку жестче, то соплей в разы меньше. Вполне логичная закономерность.Температура печати 215°С.

3. ProFlex в отличии от остальных выделяется более выраженным блеском и своей ‘липкостью’. Интересное физическое свойство — после приложения нагрузки деформируется и назад практически не возвращается. Такая вот небольшая у него упругость. Что бы печатать — нужен знатный танец с бубном. Огромный плюс — возможность постобработки сольвентом, ацетоном,лимоненом,этилацетатом и другими химвеществами, которыми можно обрабатывать SBS. Особое внимание обратил бы на смесь дихлорметана и лимонена. Да, их можно смешать. Как известно, лимонен очень долго растворяет SBS и HIPS, а вот дихлорметан — наоборот, то есть если смешать их в пропорции: 1 часть лимонена и 2-3 части дихлорметана,то лимонен будет работать как замедлитель реакции.Так же он не позволяет дихлорметану быстро испаряться и охлаждать объект. Соответственно и влага не конденсируется.Твердость по Шору А — 80 единиц. Первые несколько печатей зафейлил. 5-6 слоев печатает, а потом начинает грызть пруток.

Как выяснилось, печатать имея полированный цельнометаллический термобарьер от МЗТО без бубна, коим является касторовое масло — нельзя. При входе в кубик он нагревается, расширяется и это создает дополнительное трение по полированному металлу. Судя по гофрированности прутка перед местом где он встал колом его хорошо давило. И он победил. Пруток погрызло двойным приводом. Вот так вот красиво. Его неплохо давило, но поскольку деваться было некуда — он искривлялся в меру зазора. В общем температура печати 245°С.4. REC Flex. Он немного мягче BFlex, но жестче,чем у ABSMaker. Оценить можно сжимая голову Грута. Если для т ого,что бы сжать голову у бирюзового от ABSMaker нужно приложить совсем немного усилия,то чтобы сжать голову розового из BFlex нужно очень постараться. Я занимаюсь экспандером на 100 кгс,и тут мне пришлось изрядно попотеть.

Тем,кому очень хочется пощупать разные флексы — могу пригласить в гости и в меру возможности — отмотать кусочек на пробу.

Твердость по Шору А — 80 единиц.

Температура печати 220°С. Производитель рекомендует 230°С.

Выводы и рекомендации:

1. Печатать с ретрактами можно и нужно. У нас много адептов безретрактовой печати с черепашьей скоростью, которые не гнушаются печатать черепашьей скоростью и всячески афишируют это. Уверен,что если пригласить в комментарии Руслана или Татьяну из Filamentarno они вам подтвердят, что на китайском титане печатают скоростями 100+ мм/с.

2. При печати важно поймать минимальную температуру экструзии. Прибавляем пару градусов, что бы исключить падение температуры ниже нее при работе PID и можно печатать. Фишка в том,что навесающие элементы будут стремиться изогнуться. Решением является снижение температуры до минимума при котором хорошо подается пластик. Если будет температура больше — углы будут стремиться завернуться наверх и будет некрасивый фейл.

3. Еще один дурацкий миф — печать через трубку bowden. Печать возможна, ничего мазать не надо, тефлон сам по себе скользкий. Да, каучуками вроде Rubber и PROFlex у меня не получилось, но вполне обычными флексами печать идет легко и без каких либо проблем.

3. Еще один дурацкий миф — печать через трубку bowden. Печать возможна, ничего мазать не надо, тефлон сам по себе скользкий. Да, каучуками вроде Rubber и PROFlex у меня не получилось, но вполне обычными флексами печать идет легко и без каких либо проблем.4. Обязательным условием является отсутствие зазоров больше 0,5 мм. Между шестернями и корпусом, трубка, что б доходила до сопла и прочее. Иначе получите красивую закорючку.

5. Обдув желателен. Горячий стол — тоже. При желании можно и нейлоном на холодном столе, но зачем себя ограничивать? Я грею до 60 стол для хорошей адгезии первого слоя. Печатаю на клей ПВА фирмы Луч. Самый дешевый, бодяженный водой. Вода высыхает и клей остается тонкой ровной пленкой.

6. Печать PROFlex на стальном термобарьере возможна только с касторкой или другими маслами. Кроме подсолнечного. Если у вас тефлон до сопла — никаких проблем печать не вызовет. Поэтому пока ждем образцов от Printproduct, будем усердно мучать PROFlex. Результаты мучений будут во второй части.